炒股就看金麒麟分析师研报,权威,专业,及时,全面,助您挖掘潜力主题机会!

AI PCB带动铜粉行业加工费利润快速增长。铜球铜粉是PCB电镀耗材,铜球和铜粉分别占PCB成本比重的6%和13%。AI PCB板厚与层数显著增加,盲埋孔数量几何级增长,填孔工序繁杂,孔铜标准更厚,为应对高厚径比带来的电镀均匀性挑战,行业铜粉用量占比持续提升是趋势。我们预计2029年PCB铜粉耗材占电镀耗材的比重将从现在的15%提升至27%以上。铜粉加工费是铜球加工费的4-5倍,我们认为这将明显拉动铜粉行业加工费利润的快速增长。

供给稳定需求快速增长,行业短期或酝酿加工费上涨迹象。在铜粉领域,日韩企业在产品纯度、粒径控制等尖端技术方面仍保持领先优势,当前国内江南新材和泰兴冶炼厂产能分别为3/1.45万吨,光华科技产能超1万吨,我们预计2026年下半年国内厂商新增产能超过3万吨。今年年底到明年上半年,在新产能投放出来之前,下游需求旺盛,行业供需格局紧张,铜粉加工费或酝酿涨价迹象。

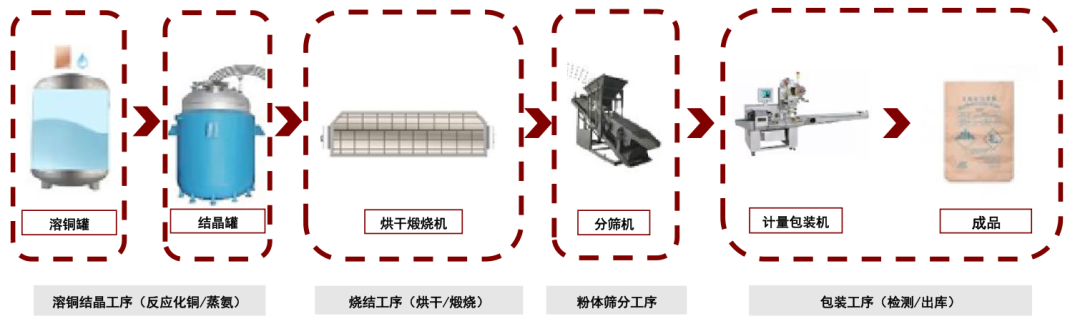

项目审批资质约束,扩产周期相对较长。根据江南新材招股书公开披露,铜粉加工费约8400-10400元/吨,目前铜粉市场集中度较高,参与者较少。铜粉加工主要分为溶铜、蒸氨、烧结、粉体筛分四大工序,核心设备包括溶铜罐、结晶罐、烘干煅烧机、分筛机等,目前设备环节国产化率大幅提升,资质审批+扩产周期或超过1年。

风险

下游需求不及预期;原材料价格波动;技术路线迭代;市场竞争加剧与国产替代不及预期。

PCB电镀耗材:铜粉铜球是电镀工艺的基石

PCB电镀环节及耗材介绍

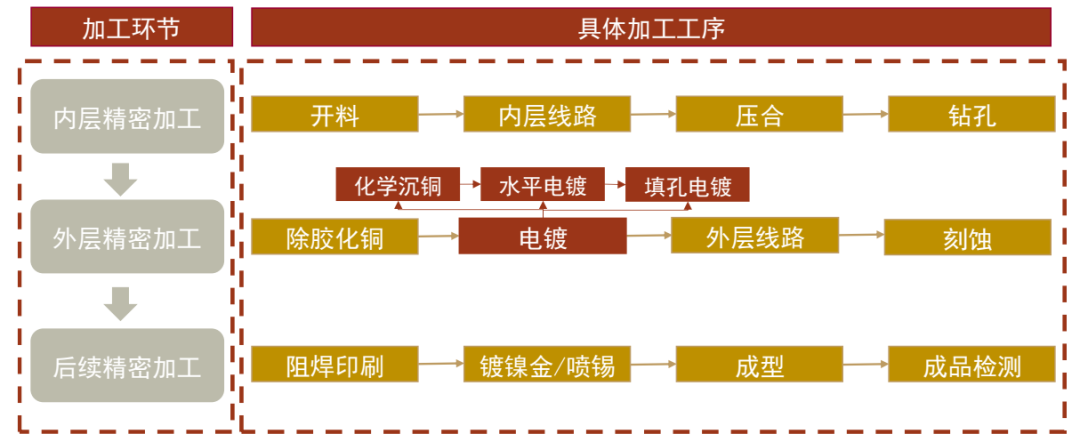

PCB(Printed Circuit Board):即印制电路板,即采用电子印刷术制作的、在通用基材上按预定设计形成点间连接及印制组件的印刷板。PCB的主要生产流程包括:开料、压合、钻孔、电镀、蚀刻、阻焊印刷等环节。其中电镀环节是通过电解原理在PCB基材表面沉积均匀、致密、结合良好的金属或合金层的过程。

电镀作为PCB的核心工艺之一,是决定产品最终性能的核心技术支柱。电镀目的是构建导电通路,通过孔金属化电镀,在绝缘的孔壁沉积上连续的铜层,从而实现PCB多层线路之间不可或缺的电气互连。电镀层的均匀性、致密性与导电性,直接决定了整板信号的传输损耗与电源网络的完整性。

PCB电镀环节主要分为:化学沉铜、水平电镀、填孔电镀。在沉铜环节通过化学处理,在绝缘的孔壁及板铜面上沉积一层厚薄均匀的金属铜,为后工序提供一定的金属电镀导通层。水平电镀通过电镀加厚板面铜,填孔电镀是以电镀方式将铜离子还原沉积,直至孔内完全填满,形成致密铜柱。当下AI PCB高速发展,孔径更小孔数更多,填孔电镀难度大大提升,对电镀铜材的性能提出了更高的要求。

图表1:PCB生产工艺流程

资料来源:超颖电子招股书,中金公司研究部

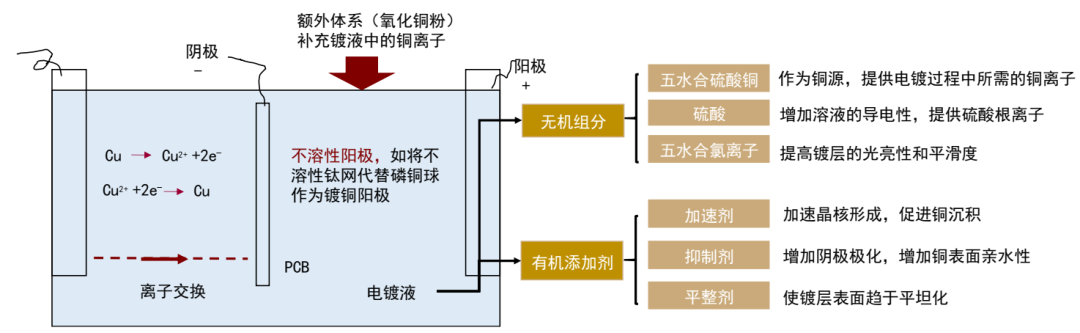

电镀耗材主要分为药水和铜粉。药水由五水合硫酸铜、硫酸、氯离子、有机添加剂(包括加速剂、抑制剂、平整剂等)组成,铜酸比(Cu²⁺/H₂SO₄浓度比)作为核心工艺参数,对填孔性能具有显著影响。有机添加剂则与药水无机部分协同用于改善镀层的光亮度、平整性、致密性等。电镀药水属于高附加值环节,电镀工艺对药水的稳定性、一致性、适应性要求较高,尤其是盲孔填孔、高频材料兼容等高端PCB的应用。

由红板科技招股书数据,铜粉约占PCB成本价值量的13%;由江南新材招股书数据,铜球约占PCB成本价值量的6%,远高于钻针价值量。在电镀过程中,铜离子不断被消耗,为了保证均匀镀铜,需要连续稳定的铜源补充,电子级氧化铜粉很好地满足了这一要求。电子级氧化铜粉在独立的化料槽中,与加热的硫酸以及氧化剂混合发生化学反应,生成大量硫酸铜。整个反应过程中实现自动化连续添加,动态补充铜离子。

铜粉作为阳极材料,需要与电镀药水协同使用。铜粉的溶解速率会影响药水稳定性,铜粉中的杂质(如Fe、Ni)会干扰药水性能;药水体系也需适配铜粉溶解速率,才能实现均匀电镀。在AI PCB电镀领域,对铜粉性能要求则更高,目前安美特等药水厂商为降低客户验证成本,提升工艺稳定性,均有铜粉认证清单,倾向于捆绑铜粉供应商。铜粉本身为标准化产品,参数不会改变,但铜粉厂商会针对不同客户要求调整配比。

图表2:电镀机理及电镀液化学组分示意图

资料来源:《一种提升PCB超高厚径比通孔电镀深镀能力的方法》(谭荣等,2025),江南新材招股书,中金公司研究部

铜球与铜粉:AI PCB驱动电镀铜材替代趋势加强

铜球:传统的PCB电镀铜材

► 使用场景多为较低阶产品:铜球在使用时置于电镀槽的钛篮中,通电后溶解为铜离子,补充至电镀液中。铜球在使用过程中因表面积逐渐减小,会导致铜离子浓度控制困难,最终会发生钝化留下残留部分形成危废。浓度波动会进一步影响电镀精度,目前多用于普通多层板或双面板等较低阶产品。因铜球技术成熟,设备普及度高,初始投资成本低。

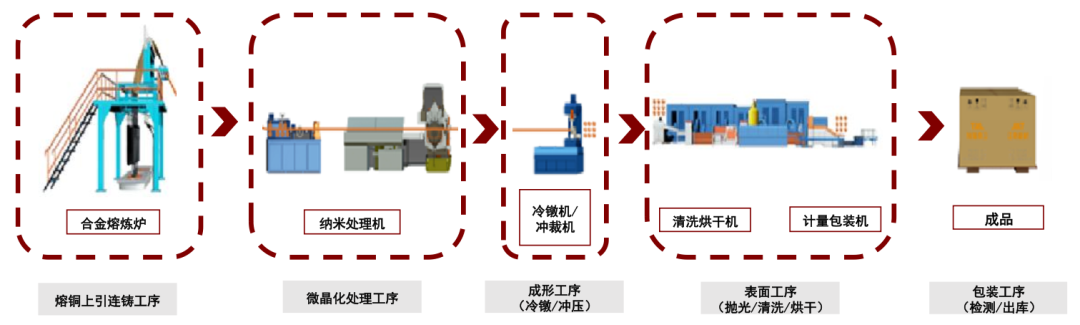

► 加工设备及工艺要求相对较低:铜球加工主要分为熔炼连铸、微晶处理、冷镦成型、表面处理、智能包装五个环节,核心加工设备有合金熔炼炉、纳米处理机、冲裁机等,技术设备条件都相对成熟,工序较短,设备通用,江南新材招股书公开披露,铜球平均加工费约1700-1900元/吨,盈利空间较小,主要依靠规模效应。

图表3:铜球加工设备及工艺流程

资料来源:江南新材招股书,中金公司研究部

铜粉:新型高端PCB耗材

► 使用场景多为高阶PCB:铜粉在独立的化料槽中,与加热的硫酸以及氧化剂混合发生化学反应,生成大量硫酸铜。铜粉可完全参与反应,无残留,可置于容器中实现连续添加,更适合自动化生产线,减少人工操作,提升安全性和环保性。铜粉易于控制铜离子浓度,因而适用于线宽线距更小、良率要求更高的高阶板,如HDI、IC载板等。当前进口药水价格较高,铜粉相比铜球可以有效节省药水,进而降低综合成本。

► 加工设备及工艺要求更高:铜粉加工主要分为溶铜、蒸氨、烧结、粉体筛分四大工序。核心设备包括溶铜罐、结晶罐、烘干煅烧机、分筛机等。铜粉的制备将向纯度升级、连续化、绿色化方向迭代。操作要求连续密闭,设备耐腐蚀、粒径控制难,江南新材招股书公开披露,铜粉加工费约8400-10400元/吨,价值量显著高于铜球。

图表4:铜粉加工设备及工艺流程

资料来源:江南新材招股书,中金公司研究部

铜球的应用历史几乎与PCB产业同步,成本较低,是目前PCB产业的绝对主力;而铜粉是应对高端AI PCB挑战的创新解决方案,近年来成为新的趋势。由江南新材招股书披露,铜球虽有低设备投入与成熟工艺,但毛利率仅2-3%,阳极泥与Cu²⁺波动持续压制添加剂效能也会影响使用效果,环保压力较大;氧化铜粉则以自动添加模式大幅提升效率和安全性,能够维持较高的镀液纯净度与稳定性,并满足AI PCB填孔的严苛要求。

图表5:铜球与铜粉特性对比

资料来源:江南新材招股书,中金公司研究部

AI PCB“高层数、高密度、高频率”趋势加强,电镀铜材性能要求持续提高

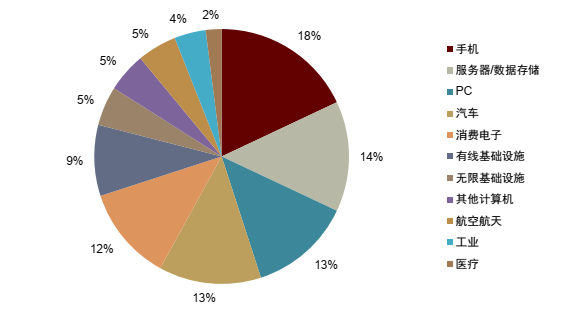

PCB行业正迎来一轮由AI服务器需求驱动的创新扩产周期。生成式AI的爆发式增长对算力提出了更高的需求,直接拉动AI服务器出货量激增。与传统服务器不同,AI服务器需承载大规模GPU集群,其主板、加速卡、高速互联背板等核心部件对PCB提出了更高要求,具有层数更多(18层以上)、纵横比更高、线路密度更大、信号传输速率更快的特点,这直接催生了对于高多层板、HDI、SLP及IC载板等“高层数、高密度、高频率”PCB的刚性需求。根据Prismark数据,2024年服务器在PCB下游应用中占比为14%,且结构持续向高端演进。

图表6:2024年全球PCB下游应用领域分布

资料来源:Prismark,灼识咨询,中金公司研究部

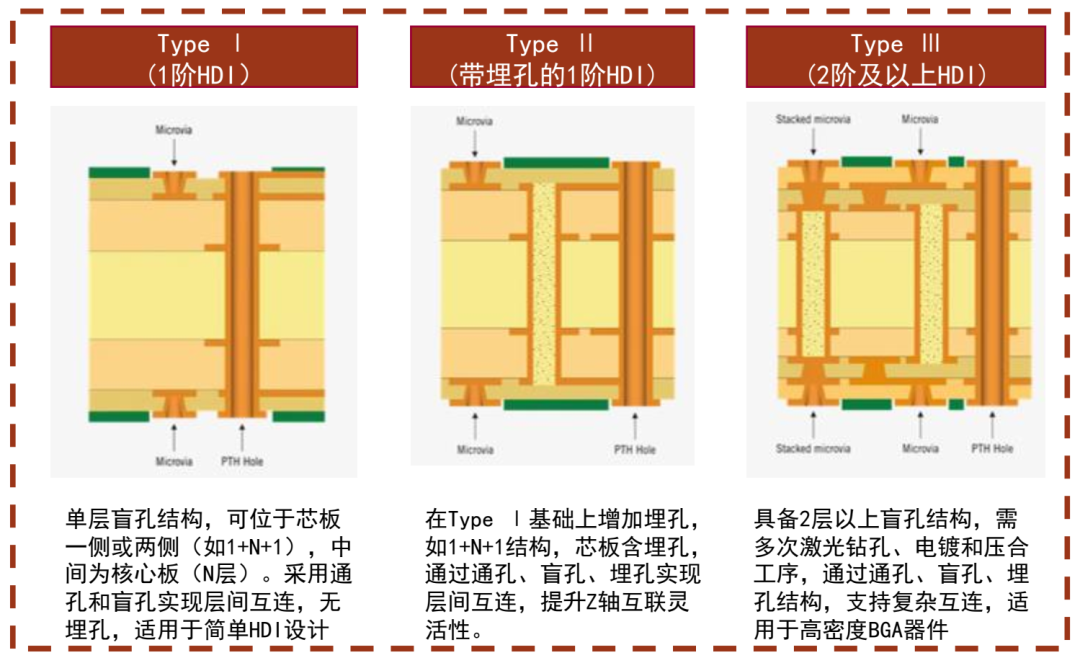

HDI相比传统PCB板结构更加复杂精密。根据IPC-2226标准和NCAB Group介绍,HDI线宽/间距≤100μm(0.10mm)、孔径 <150μm、捕获焊盘<400μm(0.40mm),以及连接焊盘密度>20 pads/cm²,远超常规PCB技术。HDI PCB主要分为Type I、Type II、Type III三种主要结构类型。

高密度盲埋孔常用于HDI中,电镀工艺首需攻克均匀性与深镀能力挑战。对于AI PCB而言,其基板需要在高密度布线下,为多颗核心计算芯片、高带宽内存及其他异构单元提供超短、低损耗的互连路径。HDI板上的孔有三种,分别为通孔、盲孔和埋孔。通孔是贯穿基板的孔,在基板两面均可看到;盲孔只能从基板一面看到;埋孔则是处于基板内部,两面均看不到。AI PCB盲孔与埋孔的数量和密度呈指数级增长,相较于普通PCB对于电镀铜的均匀性和深镀能力都有更高的要求。

图表7:HDI主要结构类型示例

资料来源:NCAB GROUP,中金公司研究部

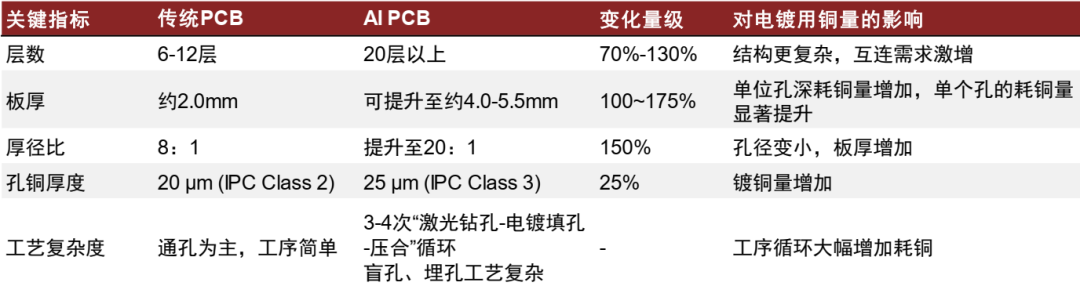

变化1:电镀耗材用铜量提升

AI PCB电镀铜材用量提升:AI算力跃迁正推动PCB向高多层、高阶HDI快速迭代,厚径比与盲孔密度同步跃升,孔壁铜厚要求更高,叠加AI服务器单机价值量级倍增,AI PCB需求量急剧放大,电镀铜材需求随之增加。

► 高厚径比:根据国家知识产权局《一种高厚径比PCB的电镀加工方法及高厚径比PCB板与流程》数据,传统的多层板大多在6-12层,板厚约2.0mm,而高多层板层数能达到20层以上,为了达到高精度需求,板厚增加而孔径越来越小。板厚发展为4.0mm-5.5mm,厚径比甚至能够提升至20:1。在厚径比增加的情况下,PCB孔洞镀铜铜厚要求增加,单位面积电镀铜量显著增加。

► 高频次填孔:对高阶HDI而言,叠孔需要3-4次“激光钻孔、电镀填孔、压合”工序的循环。对导通孔而言,更厚的孔铜能显著提升其机械强度,因此高端PCB的典型孔铜厚度会增大。根据IPC-6012 2级标准,普通消费电子PCB等一般应用的标准孔铜厚要求约为20μm,根据IPC-6012 3级标准,高性能高可靠性PCB的标准孔铜厚要求约为25μm。在孔镀铜厚度增加的同时,AI PCB孔数量的几何级增长也将直接导致电镀铜消耗量同比大幅提升。

► 需求放大:AI服务器驱动AI PCB行业上行,在本轮PCB上行周期里,市场对20层以上的高多层板和高阶HDI等高端PCB需求日益增加,且目前主流AI服务器单机价值较传统服务器价值有明显提升,电镀铜需求同步放大。且因AI PCB良率要求,电镀铜材几乎均选用氧化铜粉,基本不会产生废渣,从整体上优化了铜利用率。

图表8:传统PCB与AI PCB电镀用量对比

资料来源:《一种高厚径比PCB的电镀加工方法及高厚径比PCB板与流程》(杨卫峰等,2023),IPC-6012,中金公司研究部

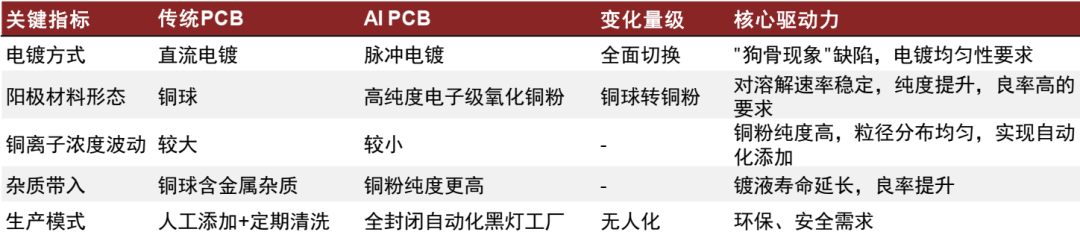

变化2:电镀技术路线升级带动电镀铜类型转向铜粉

电镀由传统直流电镀逐渐发展为脉冲电镀。AI PCB的电镀是实现多层互联互通的关键环节,对于HDI板而言,厚度较薄,并且MSAP工艺中精细线路对表面平整度和缺陷的容忍度更低,因此对镀铜层的均匀性要求较高。同时在电镀过程中,为解决盲孔、通孔同时电镀并能达到各自镀铜要求的问题,脉冲电镀能够通过周期性的电流反转削平孔口凸起,保证均匀度。

高厚径比对PCB电镀的高深镀能力提出了更高要求,往往高厚径比的PCB易出现孔口铜厚,孔中心铜薄的“狗骨现象”,电势分布不均,空中铜离子难以扩散,电镀液深度能力就较差。除去脉冲电镀和电流控制等方式外,对电镀材料液也提出了更高的要求,具体如下:

► 溶解效率与过程控制:根据江南新材产品介绍,铜粉粒径分布均匀、粉体流动性好、溶解速度快,能够自动连续均匀反应,铜离子浓度波动更小,而铜球的表面积会不断减小,导致溶解速率变化,铜离子浓度波动大。

► 纯度与品质:铜粉纯度更高,杂质含量更低,能够保证电镀液的纯净度。而铜球在反应中所含的金属杂质也会随之溶出,污染电镀液。

► 智能化制造:铜粉可以实现全封闭、自动化运行,实现了“黑灯工厂”式的连续生产,而铜球需要人为添加,并定期清洗钛篮和阳极袋。铜粉在生产效率和安全性上都优于铜球。因此目前在AI PCB电镀环节的铜球转铜粉替代趋势不断加强,铜粉成为高端PCB的主要电镀铜材。

在当前铜价普遍看涨的情况下,越来越多的PCB厂商认为铜粉相比铜球拥有更高的技术优势和更低的综合成本,甚至将铜粉的使用范围扩大到低阶PCB板。当下,泰国因环保和劳动保护政策要求几乎都使用铜粉,中国大陆仍有很多厂商使用铜球,据江南新材招股书,铜球仍是占据主要销售量的产品,但随着未来电镀设备和工艺的不断迭代升级,铜球转铜粉将成为必然趋势。

图表9:传统PCB与AI PCB电镀技术路线对比

资料来源:IPC,江南新材公告,中金公司研究部

变化3:电镀铜耗材加工费提升

电镀铜粉和铜球均为“铜价+加工费”的商业模式。铜粉的原料是高纯度电解铜,生产合成工艺复杂,加工费更高。铜球原料来源是废铜提纯,赚取的是“废铜提纯、金属成型”的加工费,技术含量较低。据江南新材招股书公开披露,铜粉的加工费是铜球的约5倍,电镀铜粉与终端产品价值绑定,AI 服务器的价值是传统服务器的数倍,对电镀环节可靠性要求更高,需要并能够支撑更高价值的电镀材料来保障其性能与产出,规避不必要的生产风险。

AI PCB的爆发为上游电子材料带来了确定性的增长机遇,这一趋势正推动产业链竞争格局重塑。技术壁垒向具备高端铜粉研发与量产能力的上游材料企业集中,中游PCB制造商则必须进行产线升级,完成铜球设备向铜粉设备的转化,否则将面临高端订单的流失。目前,高端电子铜粉市场由海外厂商主导,但在地缘政治和供应链国产替代的战略需求下,国内领先企业正加速技术攻关,迎来宝贵的国产替代窗口期。

综合来看,铜球是大宗的标准化产品,而铜粉是AI PCB的关键材料。尽管铜粉方案已是当前最优解,但面对未来“高层数、高密度、高频率”的PCB变化趋势,技术挑战依然严峻,核心在于如何在高厚径比的微孔内实现无空洞、高速率的完美填孔,填孔效果依赖于电镀添加剂与铜粉的协同效应,成为决定PCB良率的重要因素。我们认为在未来,能够生产出纯度更高,粒径更均匀铜粉产品的厂商将更具市场话语权,铜粉的价值量也将进一步提升。

图表10:传统PCB与AI PCB电镀价值量对比

资料来源:江南新材招股书,中金公司研究部

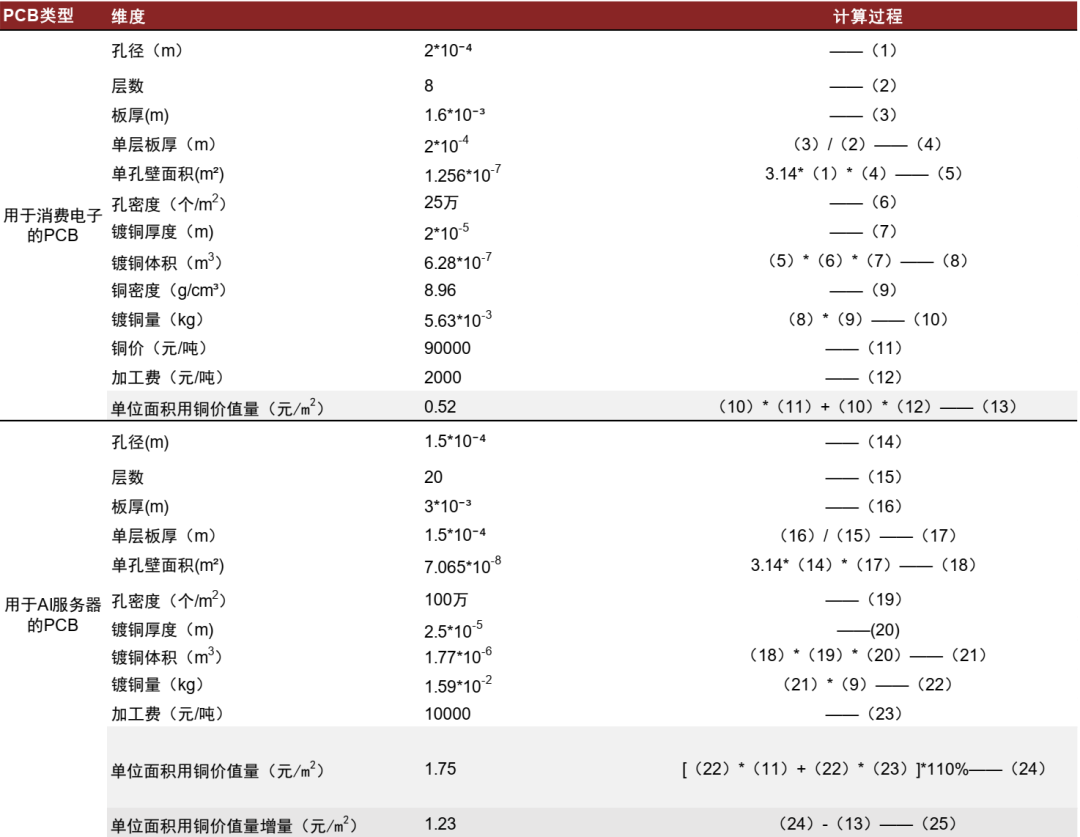

我们计算得到:用于AI服务器的PCB板单层用铜价值量约为1.75元/平方米,普通的PCB板单层用铜价值量约为0.52元/平方米。

核心假设:

► 用于AI服务器的PCB板孔密度和孔径假设:根据捷配科技数据,通讯高多层板过孔密度>=100个/平方厘米,因此我们假设用于AI服务器的PCB板孔密度约为100万个/平方米。根据NCAB GROUP,我们假设用于AI服务器的PCB板孔径约100μm。

► 普通的PCB板孔密度和孔径假设:通常用于AI服务器的PCB板孔密度约为普通的PCB板孔密度的3-5倍,因此我们假设普通的PCB板孔密度约为25万个/平方米,孔径约200μm。

► 层数及板厚假设:根据广合科技官网,我们假设用于AI服务器的PCB板约20层,板厚约3mm;根据捷配科技官网,我们假设普通的PCB板约8层,板厚约1.6mm。

► 镀铜厚度假设:根据IPC-6012标准,我们假设AI PCB镀铜厚度为25μm,普通板镀铜厚度为20μm。

► 铜价假设:根据Wind铜价数据,我们假设当前铜价为90000元/吨,铜密度为8.96 g/cm³。

► 加工费假设:普通PCB多用铜球,加工费较低;用于AI的PCB板多用铜粉,加工费较高。我们假设普通PCB铜材加工费为2000元/吨,AI PCB加工费为10000元/吨。

► 普通PCB的孔洞多为通孔,但用于AI服务器的PCB的孔洞还包括大量盲孔和埋孔,在计算过程中,我们假设所有孔洞都为通孔,电镀时只需镀铜在孔表面,不需填满整个孔。考虑到用于AI服务器的PCB板盲埋孔需要更多的铜填满,以及估算的误差,我们假设实际需要的铜量是测算值的110%。

核心结论:

经计算,用于AI服务器的PCB单位面积用铜价值量是普通的PCB单位面积用铜价值量的3倍以上。

图表11:单位面积用铜价值量(元/平方米)增量测算过程

资料来源:捷配科技,IPC,广合科技,鼎纪电子,国家知识产权局,NCAB GROUP,Wind,中金公司研究部

供给格局:国内产能为主,日韩技术领先

目前全球的PCB生产重心已由欧美、日韩和中国台湾地区转移到中国大陆,大陆PCB行业进入了蓬勃发展期,本土企业凭借其快速响应、成本优势及与下游PCB制造集群的紧密协同,正强势推动国产化替代进程AI PCB电镀铜材的供给格局已呈现出“国内产能放量、日韩技术领先”的鲜明特征,整体市场集中度较高。

► 中国大陆:江西江南新材料科技股份有限公司、广东光华科技股份有限公司、泰兴冶炼厂有限公司并称为“国内三大电子级氧化铜粉主力供应商”。据各公司年报,江南新材在第二十三届(2023)中国电子电路行业主要企业榜单的铜基类专用材料榜单排名第一,国内PCB综合排名前30的企业中有 28家为公司客户,综合排名前100的PCB企业中有83家为公司客户;光华科技拥有享誉国内外的品牌知名度,将氧化铜粉做成“电子化学品解决方案”的一环,虽然目前业务重心有所调整,但在高端PCB耗材领域仍占据主要地位,2024年再度上榜“中国电子材料行业综合排序前50企业”;泰兴冶炼厂虽未上市,但主导制定多项国家标准,拥有较强的标准话语权。

► 中国台湾:台湾陆昌化工股份有限公司等相对光华科技等龙头企业来说规模较小的台资企业,能够及时响应台系PCB板厂的需求,同时技术规格对标海外,出口至日韩及东南亚等地区。

► 海外:日本化学工业等日韩企业仍代表高端标准,虽然目前规模已被中国超越,但在高端市场仍占据相当份额。日韩企业的产品杂质控制更好、纯度更高、铜粉粒径分布更加集中可控,制备工序中拥有自主研发或定制的高端雾化、烧结和分级设备,经验丰富。国内企业在整套工艺系统的精细打磨和集成方面仍有进步空间,当前国产替代趋势正不断加强,日韩目前主要服务于其本土市场。

图表12:氧化铜粉行业供给格局

资料来源:各公司官网,中金公司研究部

图表13:国内主要厂商公开扩产计划

资料来源:各公司公告,中金公司研究部

铜粉已成为PCB的核心价值环节。1)价值量:铜粉占PCB成本的13%,已经高于药水、石英布和钻针的PCB成本占比,成为影响PCB成本的核心成本项。2)供给格局:当前铜粉国内供给已基本覆盖主流需求,国内厂商产能放量。同时,国内厂商也在聚焦高端应用场景需求,在高端领域持续追赶龙头日企。3)毛利率:据江南新材2025中报数据,铜粉的毛利率约为11%,低于覆铜板、石英布、药水、钻针等高毛利环节,但我们预测高端铜粉渗透率提升以及供需关系紧张有望拉动加工费上涨,毛利率存在上涨可能。4)技术进步方向:当前“铜球转铜粉”成为趋势以适配AI服务器高景气赛道,高端铜粉重点提升纯度与均匀性,直接影响电镀药水的稳定性与微盲孔填充能力,我们预测技术门槛有望进一步抬升,国内龙头或将强者恒强。

图表14:PCB原材料+制造端耗材梳理

资料来源:各公司公告,iFinD,中商产业研究院,中金公司研究部

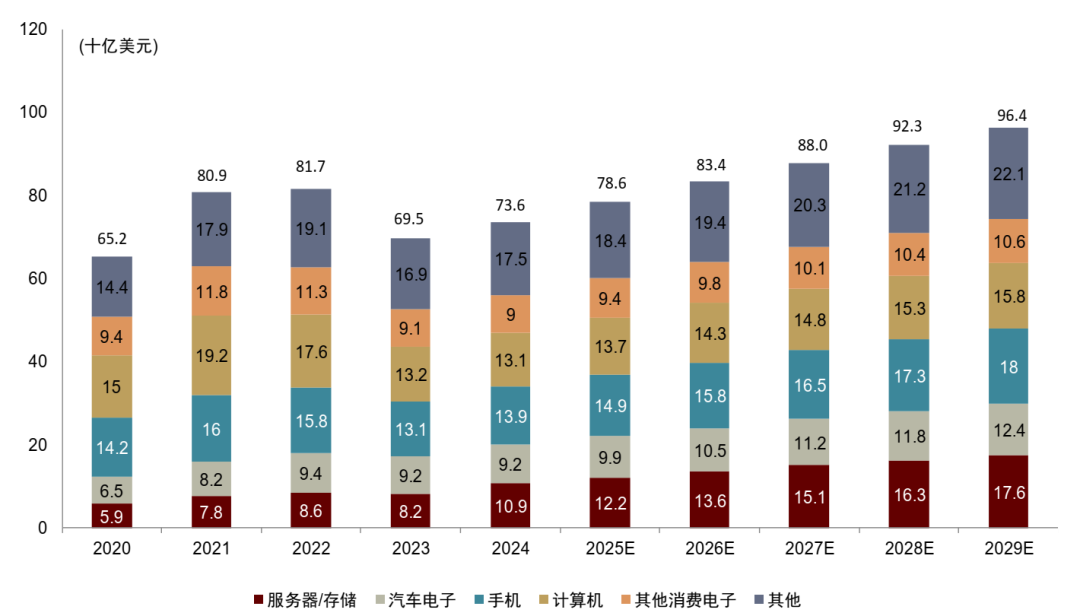

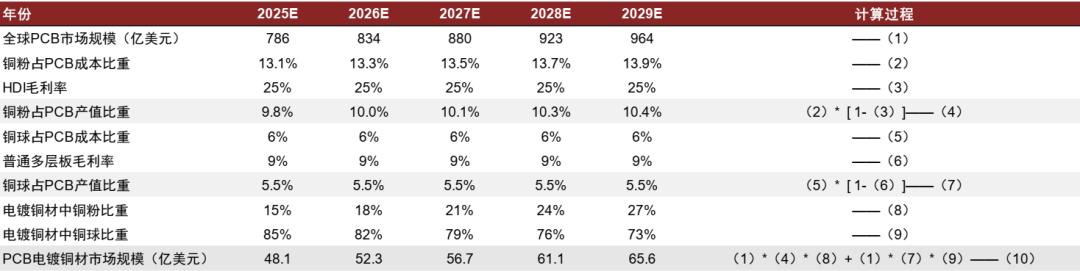

市场空间:我们预计全球PCB电镀铜材2029年将达到65.6亿美元

全球AI PCB电镀铜材市场规模测算

核心结论:我们预计2025-2029年全球PCB电镀铜材市场规模分别为48.1/52.3/56.7/61.1/65.6亿美元。

核心假设:

► 根据Prismark和灼识咨询数据,2025-2029年全球PCB行业产值将分别达到786/834/880/923/964亿美元。

► 根据红板科技招股书数据,2025年1-6月,江南新材占公司原材料采购总额的13.1%,因此我们假设2025年铜粉约占PCB成本的13.1%。根据江南新材招股书数据,铜球约占PCB成本的6%。

► 根据红板科技招股书数据,我们假设HDI毛利率约为25%,普通多层板毛利率约为9%。

► 由于本轮PCB上行周期受AI服务器带动,高端PCB产值不断提升,高端PCB孔洞数越来越多,用铜量随之上升,且高端PCB电镀铜材主要为铜粉,我们假设,2025-2029年铜粉占PCB成本的13.1%/13.3%/13.5%/13.7%/13.9%,铜球占PCB比重基本稳定在6%。

► 当前用于汽车电子、消费电子的PCB仍占据相当比重,这类PCB电镀环节所用铜材主要为铜球。随着AI服务器对PCB的带动作用不断增强,铜球转铜粉成为必然趋势,铜粉比重将上升。根据江南新材2024年年报,铜球和铜粉的销量比约为11:2。我们假设,2025-2029年铜球和铜粉的使用比重约为85:15/82:18/79:21/76:24/73:27。

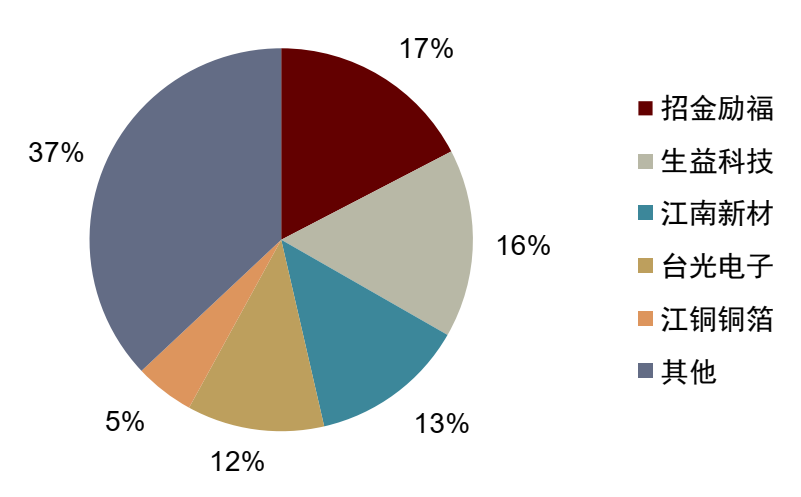

图表15:2025年1-6月红板科技前五名供应商占比

注:占比为当年原材料采购总额的比例

资料来源:红板科技招股书,中金公司研究部

图表16:全球PCB行业产值及预测

注:1)消费电子指设计用于个人,家居或休闲用途的批量生产电子装置.该等产品旨在提升生活便利性,娱乐性,通讯能力及日常生活品质.其他消费电子主要指音视频设备,家电产品及可穿戴设备等

2)其他包括有线和无线通信基础设施,工业产品,医疗和航空航天

资料来源:Prismark,灼识咨询,中金公司研究部

图表17:AI PCB电镀铜市场规模测算过程

资料来源:Prismark,江南新材招股书,红板科技招股书,中金公司研究部

下游需求波动风险:AI服务器及相关PCB的需求增长是本行业核心驱动力。若全球AI算力投资增速不及预期,或宏观经济下行导致资本开支收缩,可能直接影响高端PCB的订单量,进而拖累电镀铜粉等核心耗材的市场需求。

原材料价格波动风险:铜价受全球宏观经济、货币政策、地缘政治及供需关系等多种因素影响,存在较大波动可能性。若铜价短期内大幅上涨,而加工费调整存在滞后性,可能压缩生产企业的利润空间。

技术路线迭代及替代风险:当前铜粉相较于铜球在高端应用领域优势明显,但若未来出现全新的电镀工艺或颠覆性材料,可能改变现有技术路径和市场竞争格局。若铜球设备升级或工艺改进使其在成本或性能上重新获得竞争力,可能会延缓铜球转铜粉的替代进程。

市场竞争加剧与国产替代不及预期风险:目前国内厂商正积极扩产并推进国产替代。若产能扩张速度过快,可能导致阶段性供需失衡和价格竞争,影响行业整体盈利能力。在高端的IC载板等应用领域,海外厂商在技术、品牌和客户认证方面仍具优势,国内企业若无法在短期内实现技术突破并获得客户认可,国产替代进程可能面临挑战。

本文摘自:2025年11月28日已经发布的《工业:AI寻机系列03:AI PCB电镀铜粉耗材迎景气周期》

丁健 分析员 SAC 执证编号:S0080520080002 SFC CE Ref:BRQ847

鲁烁 分析员 SAC 执证编号:S0080524070023

刘中玉 分析员 SAC 执证编号:S0080521060003 SFC CE Ref:BSP722