1

优特钢产量稳健增长

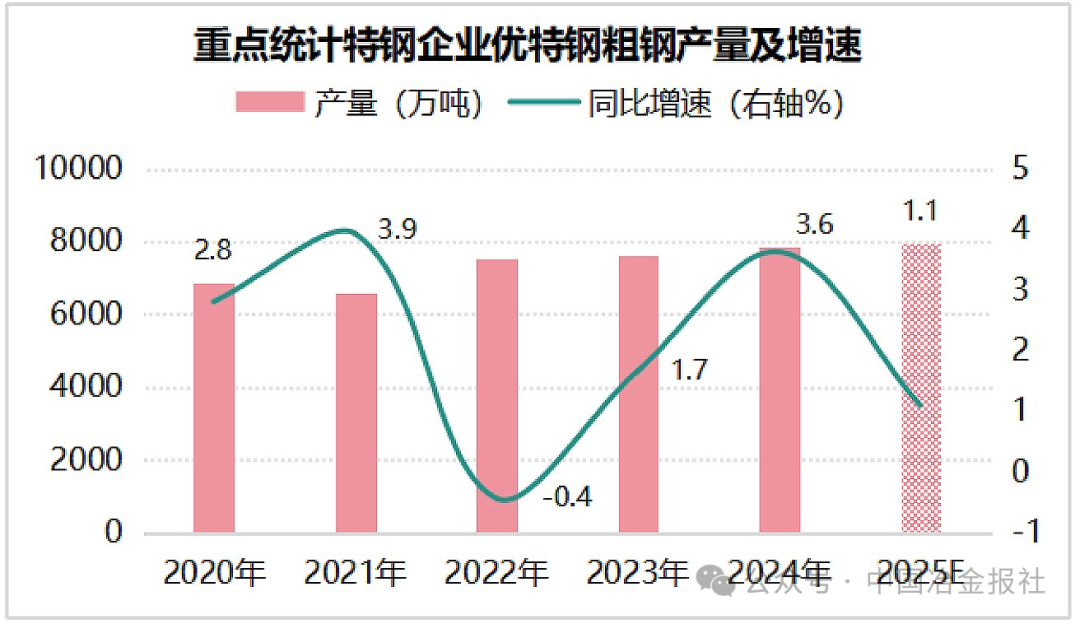

2024年中国特钢企业协会(下称特钢协)重点统计会员企业优特钢粗钢产量为7869万吨,较2021年增长19.3%,较“十三五”末增长14.5%。预计2025年(图示为2025E,下同)优特钢粗钢产量为7974万吨,较2021年增长20.9%,较“十三五”末增长16.0%。

2

重点品种产量保持增长

(一)轴承钢

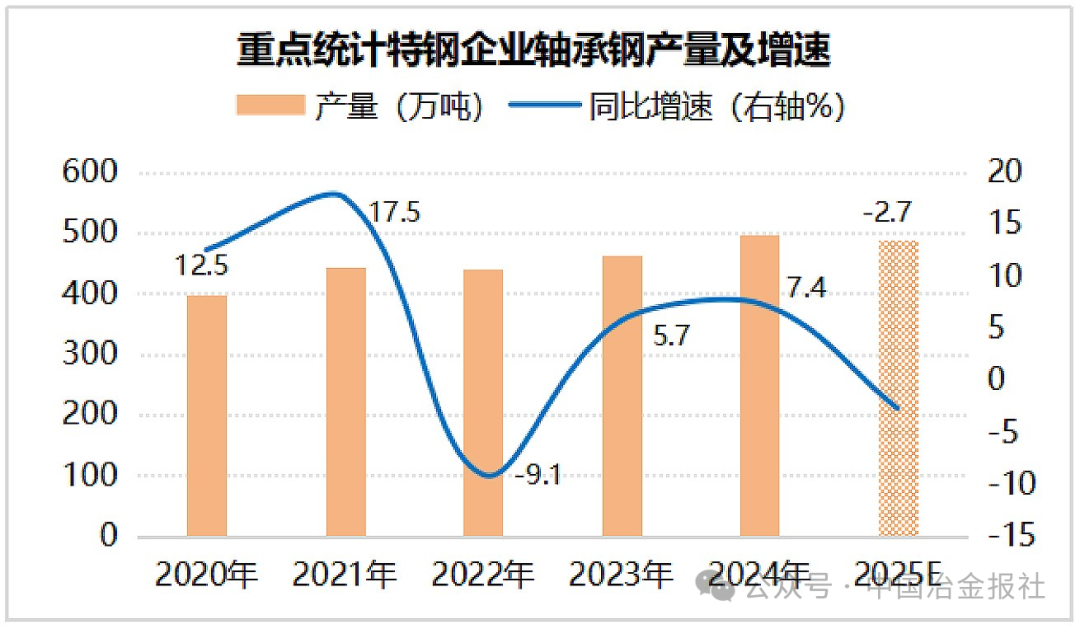

2024年特钢协重点统计会员企业轴承钢粗钢产量为497万吨,较2021年增长12.2%,较“十三五”末增长25.2%。预计2025年轴承钢粗钢产量为488万吨,较2021年增长10.2%,较“十三五”末增长22.9%。

(二)齿轮钢

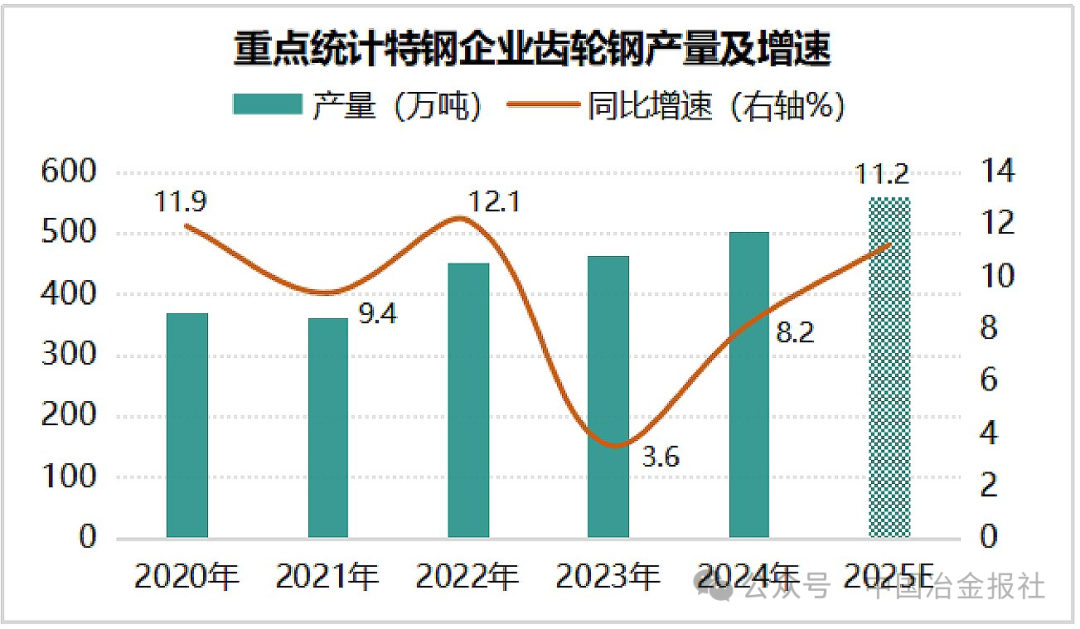

2024年特钢协重点统计会员企业齿轮钢粗钢产量为502万吨,较2021年增长39.1%,较“十三五”末增长35.7%。预计2025年齿轮钢粗钢产量为560万吨,较2021年增长55.1%,较“十三五”末增长51.4%。

(三)工具钢

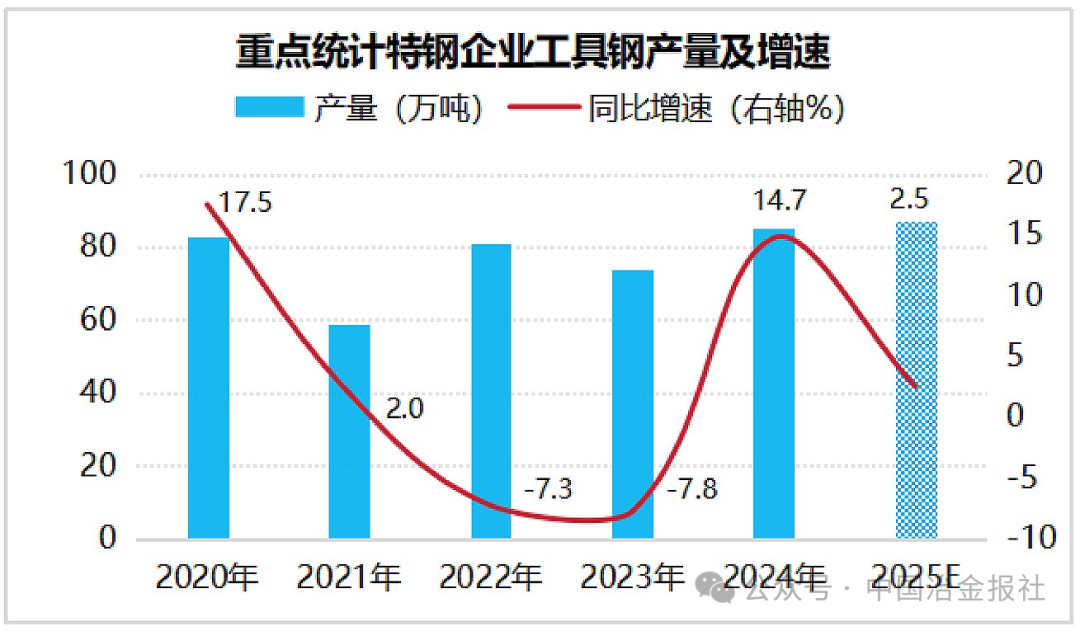

2024年特钢协重点统计会员企业工具钢粗钢产量为85万吨,较2021年增长44.1%,较“十三五”末增长2.4%。预计2025年工具钢粗钢产量为87万吨,较2021年增长47.5%,较“十三五”末增长4.8%。

3

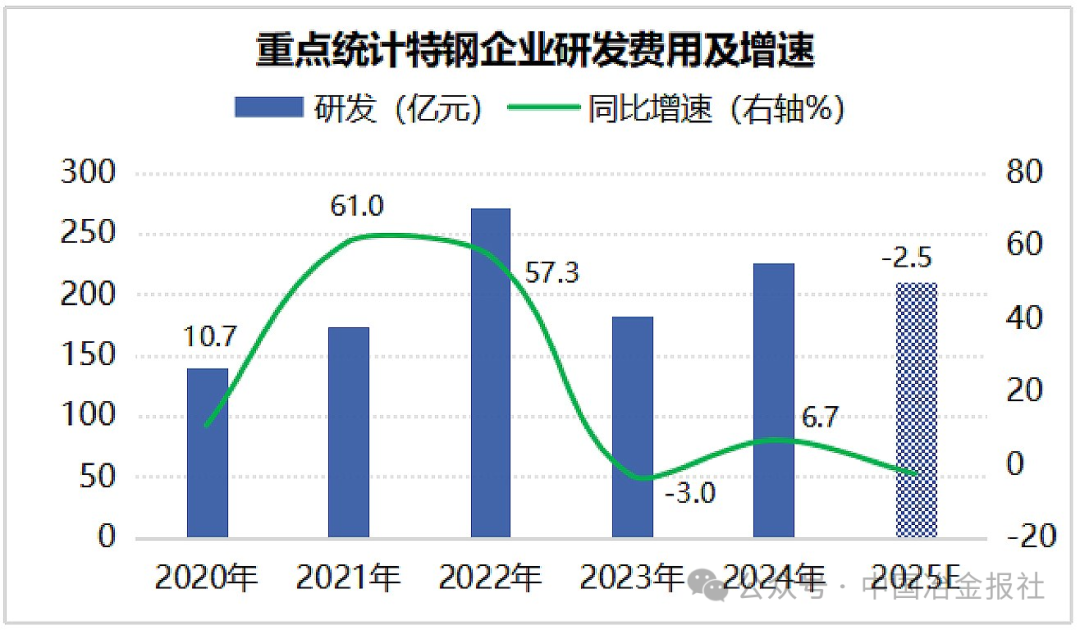

研发投入持续加大

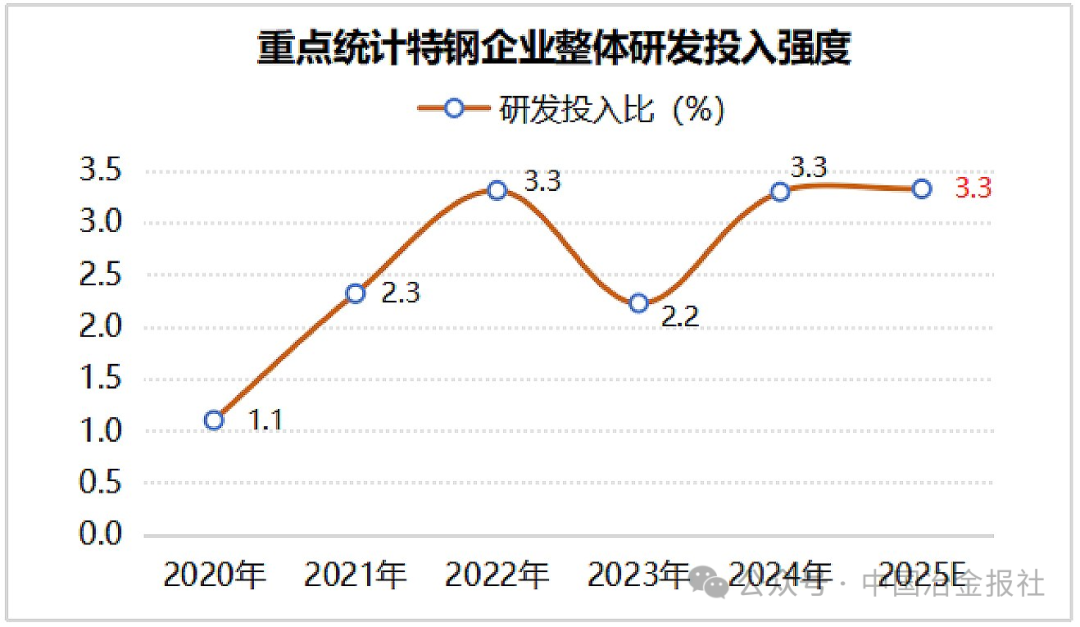

2024年特钢协重点统计会员企业研发费用为226亿元,较2021年增长29.9%,较“十三五”末增长61.4%。预计2025年研发费用为211亿元,较2021年增长21.3%,较“十三五”末增长50.7%。

2024年特钢协重点统计会员企业研发投入强度为3.3%,较2021年提高1个百分点,较“十三五”末提高2.2个百分点。预计2025年研发投入强度维持2024年水平。

4

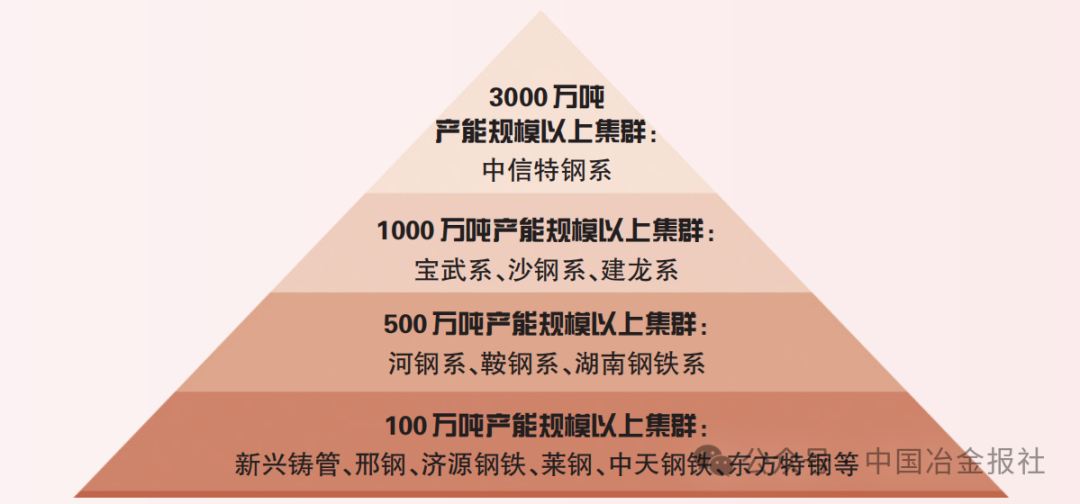

产业集中度大幅提升

“十四五”以来,特钢行业兼并重组稳步推进,中信特钢先后控股天津钢管、重组南钢;鞍钢重组本钢、控股凌钢;建龙重整西宁特钢等。至此,特钢行业形成了“超大集团”与“专业领航”并举的产业格局。

与此同时,河冶科技、天工工具、久立特材、上大模具、中原特钢、龙腾特钢等多家“专精特新”生产企业,以及戴南不锈钢、黄石模具钢、缙云高速钢钢锯、江油特种冶炼等以特钢为纽带的多个专业化产业集群纷纷涌现。这些产业集群涵盖不锈钢、电工钢、高速钢、模具钢、合金钢棒线材、特种中厚板、特种无缝管、锻材、精密合金、高温合金、合金钢丝(制品)等专业化生产线,形成了合理、系统、完整的特钢品种结构与先进生产工艺装备的产业布局。

5

关键材料领域取得重大突破

“十四五”期间,中国特钢行业在多个关键材料领域取得了重大突破,有力支撑了基建工程、风电装备、航空航天、海洋工程等领域的发展。

●2021年

青岛特钢2300兆帕级高强钢绞线创世界高铁箱梁破坏性试验加载纪录;宝武特冶为全球首座四代核电项目——石岛湾高温气冷堆核电站示范工程独家供应高温气冷堆用镍基合金50余个规格;太钢高等级磁轭钢替代进口,用于制造全球装机容量最大的白鹤滩水电站电机转子;太钢国内首发N08810镍基合金大单重特厚钢板(单张板重逾10吨、厚度近100毫米),并成功替代进口;东北特钢成功研制高端医用不锈钢丝1RK91,实现医用缝合针材料国产化;太钢宁波宝新成功生产出0.049毫米宽幅超薄精密不锈带钢,又成功轧制出厚度为0.03毫米、宽度为1000毫米的更薄规格宽幅精带产品(全球同等厚度中最大宽幅的“手撕钢”)。

●2022年

河钢舞钢、兴澄特钢国产177.8毫米大厚度齿条钢问世,并实现批量供货;太钢实现沉淀硬化SUS630不锈钢冷轧板产品批量稳定供货,填补国内空白;攀长特叶片钢应用于首台国产F级50兆瓦重型燃气轮机,标志着我国在重型燃气轮机领域实现了零的突破。

●2023年

大冶特钢为世界最大直径18米盾构机提供直径8.61米主轴承用钢;河钢舞钢390毫米厚调质钢20MnNiMo用于制造世界最大的8万吨级模锻压机,填补国内空白;天津钢管自主研发的“深海”“深地”管线管和油井管产品助力国家重大能源工程建设;攀长特研发的航空航天用18Ni超高强度钢成功通过验收,关键技术达国际先进水平;宝武特冶研发的大型超高强度不锈钢锻件应用于我国自主研制的超大力值传感器和100兆牛标准测力机项目主体弹性元件制造;太钢1000兆帕级超高强磁轭钢板全球首发。

●2024年

抚顺特钢研发的高氮高强马氏体不锈钢棒材和丝材产品打破国外垄断,填补国内空白;大冶特钢率先开发出满足时速450公里高速列车轴箱轴承用钢,突破“高速疲劳失效”技术瓶颈;衡阳钢管自主研发的特殊扣油套管应用于我国首口万米科探井“深地塔科1井”,深水钢悬链立管用于“深海一号”气田,突破API(美国石油协会)标准,形成“衡钢标准”;兴澄特钢开发出1320毫米超大规格连铸圆坯、第一批特大断面直径1000毫米P92连铸圆坯,均填补国内空白;攀长特供国产大飞机发动机用某型号高温合金宽幅冷轧薄板替代进口;中国钢研正式发布自主研制的国内首台(套)世界第二大尺寸超大型热等静压装备HIPEX1850产品;河钢舞钢高锰钢在国内首次实船应用制造LNG(液化天然气)船用燃料罐,打破国外垄断;兴澄特钢顺利取得当时国内首张最大直径(350毫米)的连铸连轧R4级系泊涟钢ABS(美国船级社)证书;宝武特冶被法国GTT公司授予船用殷瓦合金认证证书,成为国内首家、全球第二家获得认可的LNG船用殷瓦合金带材制造商;舞钢为全球首制堆叠式LNG双耳船燃料罐独家供应高性能9Ni钢;兴澄特钢成功采用连铸工艺生产出100毫米厚9Ni钢,突破船级社最大厚度限制,填补国内外空白。

●2025年

首钢全球首发最低铁损无取向电工钢ESW8517,以及用于人形机器人的超高磁感无取向软磁材料20RSW175;大冶特钢M50等航空发动机轴承钢获国际权威企业认证并实现批量供应,还成功研制全球最大功率25兆瓦风电主轴轴承用钢;太钢首发高温超导基材用精密箔材、掩膜板用精密箔材两款“手撕钢”;抚顺特钢研发的GH3535高温合金、湘钢研发的核电钢板成功应用于我国首台(套)具有自主知识产权的2兆瓦液态燃料钍基熔盐实验堆,标志着我国在先进核能技术领域取得了全球瞩目的里程碑式跨跃。

6

绿色低碳转型成效显著

“十四五”期间,中国特钢行业通过工艺流程变革、节能技术应用、循环经济构建及智能化赋能等多种途径,在绿色低碳发展道路上取得了实质性突破。截至2025年2月底,特钢协33家会员单位完成全流程超低排放改造,70%的会员单位已全部或部分完成超低排放改造。

•大冶特钢实施全国首例低碳加热炉应用,单台加热炉二氧化碳排放降低80%,能耗减少20%。

•邢钢在搬迁改造项目中于国内首次应用“富氢熔融还原+电炉”短流程冶炼工艺,相较传统长流程,污染物排放总量降低超61%,吨钢二氧化碳排放减少30%。

•天津钢管将智能全氧燃烧技术应用于大型环形加热炉,在同等产量下,天然气需求降低26.8%,氮氧化物减排80%。

•本钢利用矿山土地及厂房屋顶建设了目前辽宁省规模最大的分布式光伏发电项目,年均可提供“绿电”1000万千瓦时,减少二氧化碳排放9771吨。

•青岛特钢与市政共建余热供暖系统,将钢铁厂余热转化为城市暖流,覆盖当地西部城区半数以上供热需求,每年可实现碳减排60万吨。

•中信泰富特钢通过创建“无废工厂”,实现大宗固体废弃物综合利用率近100%,并通过智慧水务系统等使水资源循环利用率高达98%。

•靖江特钢打造的具有自主知识产权的近零碳排电炉示范线是国家低碳冶金技术攻关试点和电炉短流程炼钢首个国家级示范项目。

•中信泰富特钢自主研发的 “一总部多基地”碳管理数字化平台,成为国内首个获得碳边境调节机制(CBAM)和产品碳足迹(PCF)符合性认证的数字化软件。

7

智能制造加快推进

“十四五”期间,中国特钢行业在智能制造领域实现了从单点技术应用向全流程、系统化融合的深刻变革,显著提升了生产效率、产品质量和绿色低碳水平。

•兴澄特钢成为全球特钢行业首家被世界经济论坛认定的“灯塔工厂”,代表全球智能制造顶尖水平。该工厂通过AI(人工智能)质检和数字孪生技术,使产品缺陷率降低45%,高端轴承钢研发周期缩短30%。

•兴澄特钢自主研发智能水冷系统,并建设“智慧大脑”数智中心。一条400多米长的水冷产线仅需4人操作(原需60多人),数智中心指挥生产使运行效率提升90%。

•中信泰富特钢建成智能化研发中心,部署AI辅助研发系统,成功将高端特钢新品的平均研发周期缩短了56%,品质验证流程也从72小时缩短至8小时。

•大冶特钢“特种高精度无缝钢管精益智能工厂”项目入选2025年度卓越级智能工厂。该工厂实现了基于大规模、小批量、多品种特种无缝钢管产品的全流程数字制造、柔性制造和智慧制造。

•河钢集团石钢公司构建56个智能模型打造“数字工厂”,实现全流程数智协同(如电炉智能冶炼、特钢排产智能体),订单排产从48小时缩短至30分钟,钢水成分分析仅需2分40秒,冶炼周期平均缩短2分钟~3分钟。

•邢钢新厂区打造产线数字孪生系统,并广泛应用机器人于测温取样、废钢判级、修磨贴标等高温、高危环节,在提升质量稳定性的同时,可降低超30%人力成本。

8

海外发展模式多元化

“十四五”期间,中国特钢行业实现了从单纯的产品出口向“产品、技术、品牌、资本”协同出海的深刻转变,在复杂全球环境中展现出显著的韧性与活力。

•出口产品从相对基础的材料向高附加值、高性能的特种钢材转变,如高端轴承钢、高性能管线钢、高标准重轨等。在巩固传统市场的同时,对“一带一路”共建国家的出口显著增长,提升了抗风险能力。2025年前3季度,特钢协重点统计会员企业优特钢累计出口577万吨,预计全年有望突破700万吨。

•特钢企业开始实现从单纯提供产品,向提供包括材料、技术、涂敷方案在内的一揽子解决方案转变,甚至推动中国标准和技术走向世界,提升了中国特钢品牌的国际影响力。例如,中信泰富特钢航空轴承钢获得国际最严苛的认证并应用于海外航空发动机,标志着中国特钢在质量、技术和可靠性上达到了国际顶尖水平。

•特钢企业不再满足于单纯贸易出口,而是开始积极谋划海外生产基地布局,并通过设立海外研发中心、深化本地化服务等方式,力求更贴近市场,构建更具韧性的全球供应链体系。例如,中信泰富特钢加速推进东南亚海外生产基地建设,新兴铸管在埃及的球墨铸铁管项目顺利投产,南钢在印尼合资投建焦炭生产基地,沙钢收购澳大利亚最大的磁铁矿球团生产商,龙腾特钢在赞比亚合资建设生产基地等,多家特钢企业在东南亚、中东、欧洲、北美等地建立了营销网络。

9

国际标准品牌影响力不断提升

“十四五”期间,中国特钢行业在标准制定领域实现了从跟跑到并跑乃至领跑的关键跨越,尤其在主持制定国际标准方面取得了历史性突破。标准覆盖范围从传统的产品质量向绿色低碳、生命周期评价等前沿领域延伸,引领行业可持续发展。

•由兴澄特钢主持制定的ISO 6819:2023《桥梁缆索钢丝用盘条》为世界桥梁大跨径关键材料的选择提供了中国方案,填补国际标准空白。

•由兴澄特钢主持制定的ISO 683-17:2023《热处理钢、合金钢和易切钢 第17部分:滚球和滚柱轴承钢》实现了中国在特殊钢国际标准领域零的突破,极大增强了中国特钢在国际上的话语权和影响力。

•由中信泰富特钢牵头编制的全球首个彰显高端特殊钢低碳贡献的标准《(汽车用)特殊钢产品种类规则(PCR)》荣获2023年世界钢铁协会“生命周期评价卓越成就奖”,提升了中国在低碳评价领域的影响力。

•由太钢主导修订ISO3651系列两项国际腐蚀标准,显著提升了在不锈钢等领域的国际话语权。

•由太钢牵头修订的ISO 4653《火花发射光谱法测定镍铁成分》现已推进至DIS(国际标准草案)阶段,体现了中国企业在基础材料检测标准领域的积极参与。

10

新应用场景的拓展呈现高端化、绿色化、多元化

“十四五”期间,中国特钢行业突破传统需求局限,密切对接国家重大工程和战略性新兴产业用钢需求,积极向高附加值的新兴产业领域拓展,成功打开了多个重要的新应用场景,实现了从“满足数量”到支撑质量升级的跨越。

在新能源领域,大冶特钢自主研发16兆瓦及以上大兆瓦风电主轴承用钢,以高可靠性、长寿命推动中国风电产业向深海远海、超大功率方向发展;兴澄特钢研发应用于氢能输氢管道、循环氢装备的超厚板,为构建“氢能社会”提供关键材料;马钢开发无人机驱动电机用高性能硅钢,具备薄规格、高性能优势,满足电机小体积、高转速要求。

在高端装备与超级工程方面,大冶特钢桥梁主缆钢丝、锚具用钢成功应用于粤港澳大湾区深中通道,其强度和韧性远超常规标准;抚顺特钢大规模量产压铸模具钢FS450成功应用于比亚迪等新能源车一体化大型压铸模具。

在海洋工程与船舶制造方面,大冶特钢成功生产用于40万吨级P79浮式生产储卸油装置(FPSO)的厚壁蓄能器特种钢管,为我国自主设计建造的首艘大洋钻探船“梦想号”提供调质无缝钢管。

在航空航天与未来产业上,抚顺特钢成功开发高氮高强马氏体不锈钢,用于航空关键零部件制造;中信泰富特钢实现机器人用的滚珠丝杠、RV减速机所需材料的批量供应,切入智能制造核心部件供应链,并开发超高强细直径切割钢丝,助力超薄单晶硅片的高效切割。

作者 | 中国特钢企业协会

编辑 | 金子涵