(来源:储能网)

导语:中部储能看湖北,湖北储能看荆门。

中国储能网讯:初冬的荆门高新区掇刀区寒意已爬上枝梢,亿纬锂能60GWh超级储能工厂项目现场却热浪翻涌。二期项目土建工程已进入收尾阶段,工人们正紧张进行内部装修和消防施工。

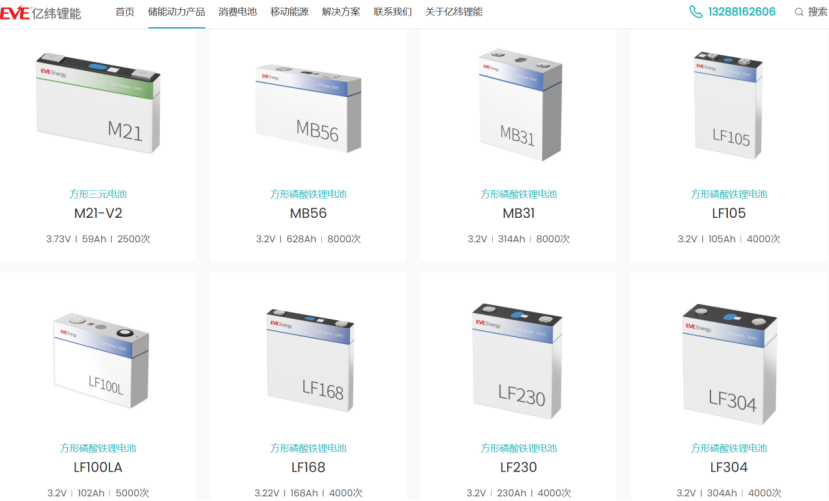

不远处的一期厂房里自动化产线正以分钟为单位冲刺,每天超400万支储能电芯顺着轨道鱼贯而出。这个2024年12月刚投产的新生力量,年产能已拔节至15GWh,每一支电芯都刻着“荆门制造”的印记,等待奔赴千里之外的使命。

它们或许会扎根西北的光伏电站,在阳光与星夜间做绿电的“储能管家”,把过剩的光能稳稳存进“银行”;或许会奔赴东南沿海的风电场,在风机的旋转中当“电流稳定器”,抚平风的缓急波动。待到2026年6月二期投产,这座工厂将跻身全球最大储能电池制造基地之列。

这座曾经以农业为主的城市,如今因锂电与储能产业的助力站在了中国新能源版图的中央。上下游企业串联起的全生命周期产业链,年产值近千亿元的产业集群,不仅让荆门成为华中地区锂电产业的“心脏”,更在全球储能赛道上,刻下了自己的坐标。

一粒种子的萌芽

2012年的荆门还没有多少人能说清楚锂电究竟是什么时候,亿纬锂能的创始人刘金成就带着团队正式登场。这位从荆门走出去的企业家带着对家乡的牵挂,在高新区埋下了一颗锂电的“种子”。

彼时,动力电池的爆发还在酝酿中,亿纬却选择了一条悬而未知的道路,聚焦NMP溶剂回收与新材料研发。当大多数企业还在关注电池制造的前端时,亿纬已经开始布局后端的循环利用,为未来的产业闭环埋下了重要伏笔。

2016年是亿纬在荆门的“破局之年”。当年亿纬动力与荆门高新区签订协议,总投资25.18亿元的动力锂电池项目落地。政府以10亿元重资产代建模式,直接承担了厂房、生产线等前期基建投入,为亿纬卸下了重资产“包袱”。这让企业能将资金集中用于技术研发和产能扩张,产能从最初的2GWh快速攀升至如今的152GWh,一跃成为湖北动力电池产能“一哥”。

2023年开工的第十区超级工厂,更是将加速度推向极致。108亿元的投资,打造全球单体规模领先、数字化程度领先的新一代储能电池工厂,将成为荆门锂电产业的全新地标。

产能的扩张带来的是产值的跃迁。2022年亿纬动力荆门基地的产值达到170亿元,占据亿纬总营收的“半壁江山”;2023年这一数字继续攀升成为华中地区当之无愧的动力与储能电池基地。

一条链条的生长

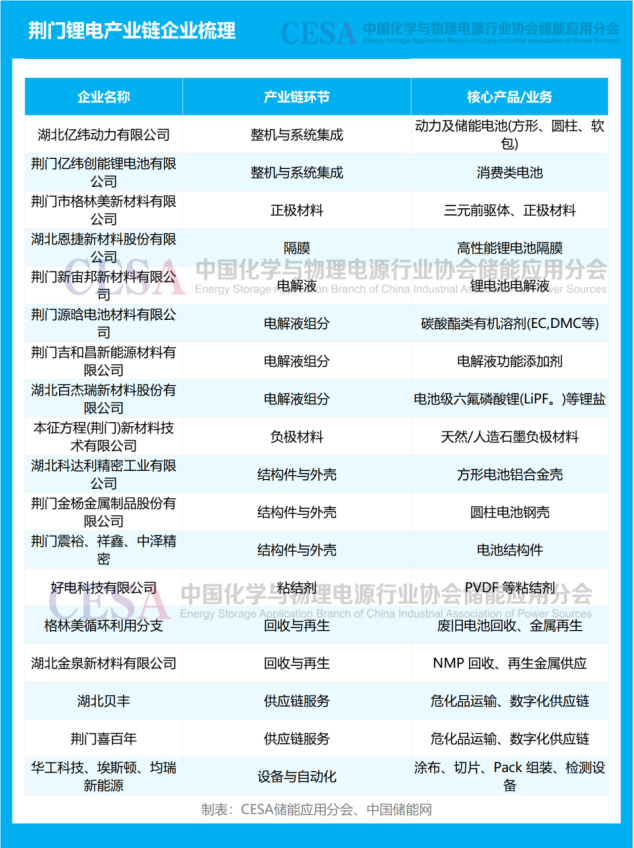

当亿纬的产能引擎启动,一条围绕锂电的产业链也在荆门高新区悄然生长。现在荆门已经不是单打独斗,而是聚集了上下游全链条的企业,它们就像一块块精准的拼图,共同构建了一个涵盖锂电全生命周期的产业生态圈。从最基础的原料到核心部件,从电芯制造到最后的废旧电池回收,每个环节都有顶尖的“高手”坐镇。

在正极材料关键领域,格林美的名字尤其亮眼。这家公司最初是做废旧电池回收起家,如今已经成长为三元前驱体销量全球第二的“巨头”。在荆门园区,格林美建成了10万吨三元前驱体和2万吨正极材料的产能,2022年产值高达260亿元,完全可以和亿纬并驾齐驱。它不仅是亿纬的核心材料供应商,更厉害的是通过“城市矿山”模式,把废旧电池里的镍、钴、锰等贵金属重新利用起来,真正实现了资源的循环再生。

隔膜和电解液,被誉为锂电池的“血管和血液”。全球隔膜出货量遥遥领先的恩捷股份在2021年就落户荆门,砸下52亿元建设了16条湿法隔膜线,产能足以满足100GWh的电池需求。而电解液出货量位居全球前列的新宙邦,则通过亿纬参股30%的方式,与荆门深度绑定。公司总投资8亿元的项目一期已经投产,2022年销售额达到了12亿元。更关键的是,这些核心供应商与亿纬形成了“资本+订单”的双重保障。供应商拿到了长期稳定的订单,而亿纬则牢牢掌握了核心材料的供应安全和成本优势。

就连那些看似不起眼的结构件,荆门也藏着“隐形冠军”。方型铝壳市场占有率全国第一的科达利,以及圆柱钢壳市场占有率全国第一的金杨股份,都紧挨着亿纬布局,实现了真正的“零距离”配套,而这种近地化的供应链模式也又进一步的加持了亿纬的生产效率,实现了贯穿整产业链的正循环。

一片森林的形成

如同神经元的相互连接促进,荆门的锂电产业已经不再是孤立的“点”,而是成功织就了一张具有强大生态韧性和产业活力的“神经系统”。这种韧性源于多维度的深度协同,让整个集群具备了极强的抗风险能力。

首先围绕一条主轴资本像纽带一样将企业绑得更紧。亿纬通过参股恩捷、新宙邦等核心供应商,不仅给对方吃了长期订单的“定心丸”,更使得亿纬能够深度参与材料的共创过程,进而使得各链端产品配件更加适配主轴需求,实现“木桶效应”的最理想实现。

同时各类数字化平台充当了“智能大脑”,能够精确到小时调度物料需求,通过供应链系统实现上游原料直供、成品直达产线,形成了无缝衔接的高效闭环。

横向的“网状分工”则进一步增强了集群的抗风险能力。荆门产业清晰地分为基础原料、核心组分和集成供应三个层级,每一家企业都能专注于自己的核心专长。这种分层协作,加上近地化配套的优势,大幅降低了物流成本,有效分散了供应链风险。

更具前瞻性的是绿色循环闭环,为产业注入了可持续基因。格林美的废旧电池回收体系,通过湿法冶金再生关键金属,有效对冲了锂钴等原材料价格的波动风险。

此外,NMP溶剂的回收提纯再利用,每年为企业节约数亿元成本。这种循环模式不仅是成本优势,更提前满足了欧盟“电池护照”等全球碳中和与ESG标准,为荆门电池贴上了国际认可的绿色标签,赢得了国际竞争优势。

支撑这一切的除了企业的精诚合作、自主碳索也离不开政府这只“有只形手”的精准引导。正如荆门市高新区·掇刀区科技局的赵雪莲副局长所强调的,通过聚焦平台建设和创新战略矩阵,推动科技创新与产业创新深度融合,荆门不仅构建了近地化配套的硬优势,更营造了创新协同的软环境,最终成就了这一独特的、高韧性的锂电产业生态。

一片鲜活的蓝海

当我们俯瞰荆门锂电产业的崛起轨迹,看到的不仅是一座传统农业城市向新能源之都的蝶变,更是一场关于产业生态重构的深刻实验。在这里锂电不再是各自为战的孤立点位,而是由技术、资本、数据、循环编织的神经网络。

它打破了传统产业链上下游供需的线性逻辑,构建起共生共荣的立体系统。企业不再是盲目的奔跑者,而是与邻居共筑近地化配套圈的伙伴。资源不再是单向消耗的成本项,而是通过循环再生的“价值矿”;甚至连地理空间的物理距离,都被转化为供应链的时间优势。

在全球新能源竞争日趋激烈的当下,荆门的实践更揭示了一个深层逻辑。产业的竞争力,早已不是单一企业或单一环节的比拼,而是生态系统的抗风险能力与自主进化能力。

当欧盟“电池护照”倒逼全生命周期可追溯,当地缘政治加剧全球供应链波动,荆门的近地化配套+循环闭环模式,恰恰为产业安全提供了可靠方案。

写在结尾

荆门的实践,远不止于一座城市的产业跃迁,更是一面映照中国新能源产业发展逻辑深刻变革的棱镜。当全球竞争从单一产品的比拼走向产业生态的对决,荆门以“近地化配套+循环闭环+创新协同”织就的这张产业神经网络,为中国产业链的安全与韧性写下生动注脚。

它不再依赖传统的成本与规模优势,而是通过构建一个共生共荣、自我进化的生态系统,将地理空间的近转化为供应链的快,将资源的循环转化为价值的增值,将企业的独立转化为生态的共生。

这正是中国式现代化在产业领域的深刻投射,从追求高速增长到谋求高质量发展,从依赖要素投入到驱动创新协同,从融入全球分工到构建自主可控的产业内循环。荆门的故事告诉我们,面对风云变幻的国际格局与日趋激烈的全球竞争,真正的护城河并非来自于某个环节的单一优势,而是源于整个生态系统的集体韧性。

这不仅是荆门的答案,更是中国从新能源大国迈向新能源强国的必由之路。

一审:刘亚珍

二审:裴丽娟

三审:潘 望