(来源:中国炼铁网)

朱 武

(酒泉集团宏兴股份公司炼铁厂)

摘 要 酒钢1、2号高炉连续生产8年,无一块冷却壁破损。由于没有确定适宜的基本操作制度,高炉炉况时好时坏,不能长时间稳定顺行,一直未达到最佳状态,强化冶炼水平低。2015年初经过对上部装料制度逐步摸索及下部送风制度的调整,炉况顺行状况逐步改善,各项技术指标优化,产量大幅度提高,2020年下半年强化冶炼达到开炉以来最高水平。

关键词 高炉 冷却壁 破损 装料制度 热制度

酒钢1、2号高炉是改造型大修,在原来的位置对高炉本体拆除后新建,框架和炉顶设备利旧,高炉煤气净化除尘由双文湿法除尘改为干法布袋除尘,渣处理由火渣改为热转鼓法渣处理系统,同时对其他系统进行改造建设。其中1号高炉(1800m3)设计26个风口和2个铁口,2号高炉(1000m3)设计18个风口和2个铁口,双高炉分别于2013年4月、8月开炉,目前已经生产已经超过8年,炉体整体状况良好。

1 高炉改造后生产指标

酒钢1、2号高炉大修后的炉衬采用薄壁炉衬,设计炉型就是操作炉型,炉型规整,便于高炉的各项参数的调整确定。但是开炉后高炉炉况一直不稳定,时好时坏,悬料频繁,炉况波动大,不能长时间稳定顺行。进入2020年,双高炉稳定顺行550天。截止2021年7月,双高炉已经连续生产8年,其中1号高炉累计产铁量959.4万吨,单位炉容产铁量5330t/m3,2号高炉累计产铁量620.2万吨,单位炉容产铁量6202t/m3,冷却壁无一破损。

2 高炉主要设计特点

(1)冷却壁主要特征

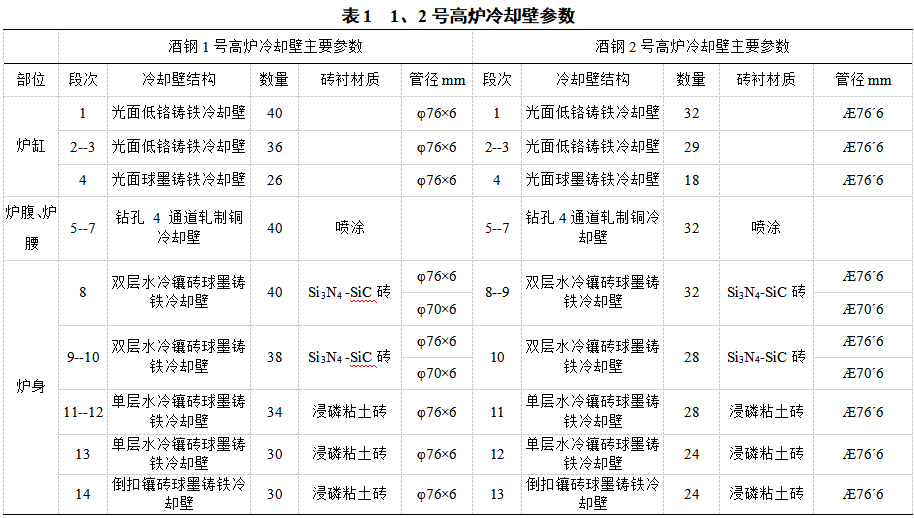

酒钢1、2号高炉由中冶南方工程技术有限公司设计,采用全冷却壁结构,冷却壁由炉底延伸至炉喉缸砖下沿,并且在不同的部位采用不同的材质和不同的结构类型(见表1)。

注:8-10段背部蛇形冷却水管为φ70×6

冷却壁的固定因各段受力不同,固定方式也不相同。第 1~4 段冷却壁由于炉底炉缸温度波动范围小,采用4点螺栓固定型式,但冷却壁水管与炉壳间设置变形补偿套管;第5~7段钻孔铜冷却壁采用固定销固定,配有4个螺栓进行安装定位;第8~13段冷却壁采用特殊的固定点和滑动点、浮动点相结合的固定方式,冷却壁水管与炉壳间加膨胀器,少量水管根据需要设置变形补偿套管,从而根本解决因炉壳与冷却壁间的温差不同导致水管剪断而出现破漏的现象。

(2)双高炉采取全冷却壁,砖壁合一、薄壁内衬结构的高炉炉型在设计上就考虑了实际生产中出现的问题,设计炉型基本上就是操作炉型,一代炉役其操作炉型基本维持不变。

(3)高炉炉缸耐火材料的主要特点

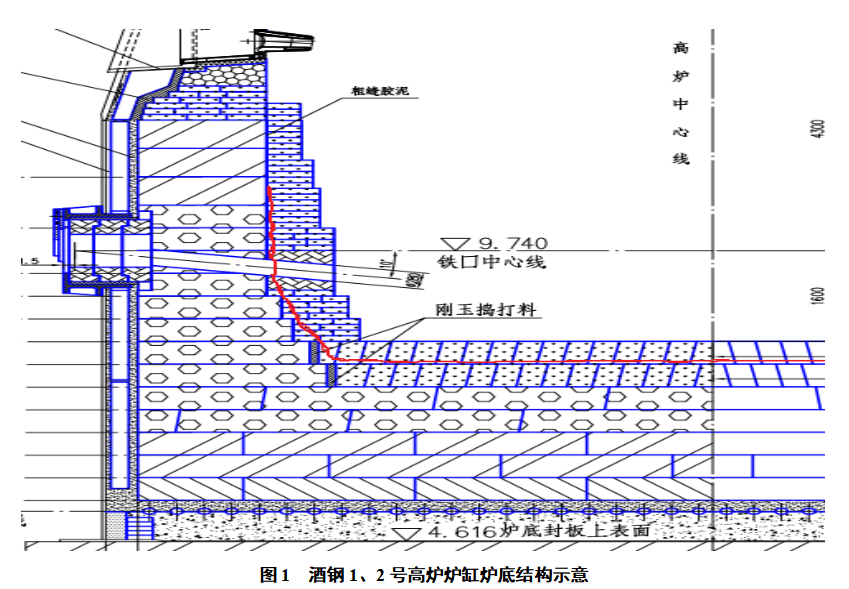

根据2013年前国内高炉设计和生产实践,酒钢1、2号高炉炉底炉缸仍旧采用“碳砖+陶瓷杯结构”。炉底从下部到上部一层超高导石墨碳砖、两层微孔碳砖、两层超微孔碳砖,然后上面是两层立砌楔形微孔刚玉砖陶瓷垫。炉缸侧壁外侧是超微孔碳砖,内侧是微孔刚玉质陶瓷杯(如图1所示)。适当增加死铁层深度(1号高炉由1800mm增加到2100mm,2号高炉由1400mm增加到1600mm)。陶瓷垫采用楔形立砌,错台砌筑,保证了整个炉底的密闭性。

风口区域采用大块组合砖砌筑,增加风口冷却壁与炉腹铜冷却壁交接处组合砖厚度,以加强结构的稳定性。铁口通道采用全炭砖铁口,铁口通道在生产厂家加工成型预砌合格后,现场进行砌筑。

(4)冷却系统。双高炉均采用联合软水密闭循环冷却系统,1号高炉总循环水量正常为3544m3/h,2号高炉总循环水量正常为2880m3/h。采用一串到底的冷却方式,供水压力达到0.65MPa。从冷却壁回水总管出来的软水一部分在泵站采用高压泵增压方式,出口压力达到1.2MPa供风口小套,一部分在泵站采用中压增压泵供供风口二套、直吹管、热风阀使用,出口压力在0.9MPa,这两部分回水与多余的冷却壁回水一起回到总回水管,经过脱气罐脱气和膨胀罐稳压,最后回到软水泵房,经过二次冷却,再循环使用。泵站设置有柴油机泵组,当停电及电动泵事故时,柴油机组能在 10 秒钟内自动启动,维持水系统运行。

3 双高炉生产概况

2013年4月1号高炉开炉后原燃料条件较好,高炉采取“平台+漏斗”的上部装料制度,高炉保持了一个较好的顺行状况,也取得了较好的经济技术指标。在2014年1号高炉煤气利用率大幅优化,最高达48.4%,焦比最低391.2kg/t,燃料比540kg/t,年产量也达到了139.3万吨的最好水平。1号高炉在2014-2016年也曾经保持了良好的顺行状态,取得过良好的经济技术指标。但是随着外部条件的变化,原燃料逐步变差后,高炉顺行每况愈下。2019年11月面对高炉恢复困境,对上部装料制度进行较大的调整,采用“中心加焦”布料模式,目的就是促使中心气流发展,从调整后的效果看,确实达到了预期目的,不论是从风量还是顺行状况都有了一个非常大的改观。高炉主要生产指标如下:风量3430-3580m3/min,1140-1180℃,热风压力0.318-0.325MPa,顶压0.158-0.164MPa,风口小套长度500/530mm,直径φ110/120mm,均为下斜5°,铁口上方采用530*110mm风口,其余采用120*500mm风口,进风面积0.2862m2。高炉连续稳定顺行2年半,2020年产量达到135.95万吨。

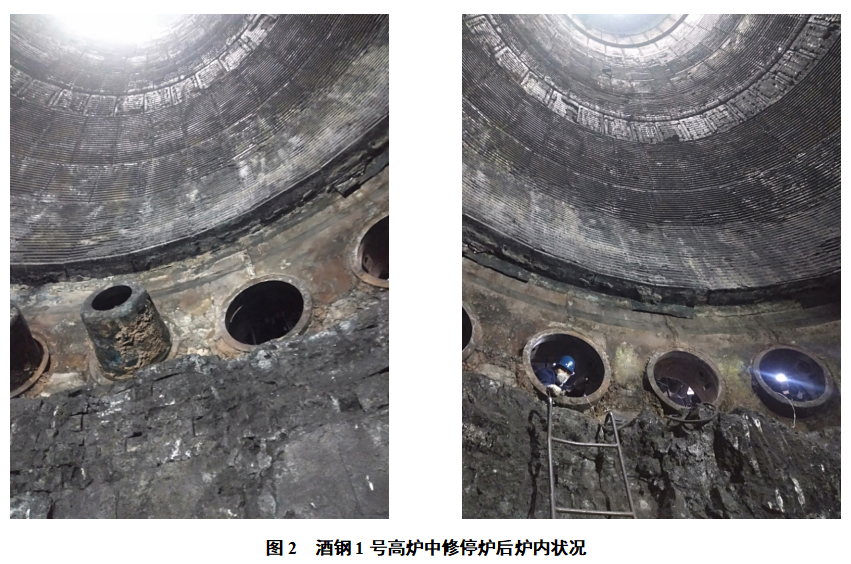

2021年10月25日因限产因素,高炉停炉中修,同年12月18日投产开炉。停炉后对高炉进行破损调查,通过观察,风口以上冷却壁基本完好,燕尾槽内镶砖保留,各段冷却壁完好。风口组合转脱落部分,靠近冷却壁还存在,风口无上翘现象。本次停炉对炉缸铁口以上部位炉料进行清理,用溶胶结合刚玉碳化硅浇注料对炉缸及风口带进行浇筑。炉腹、炉腰及炉身下部用刚玉碳化硅喷涂料,炉身上部用莫来石喷涂料进行喷涂。开炉初期煤气利用率上到45%,高炉顺行良好,燃料比540kg/t。

2号高炉在2013年8月开炉初期炉况顺行也不好,主要是边缘过重,悬料管道频繁。2014年7月改用“平台+漏斗”的布料模式,同时对下部送风制度也进行了较大调整,将风口长度由L500mm缩短到L450mm/480mm,边缘过重的问题有所好转,高炉顺行状态得到改观,指标优化比较明显,这也得益于当时较好的原燃料条件。2015年取得87.3万吨的较好水平,燃料比553kg/t,炉况生产较稳定。但是到了2020年四季度因外部原燃料的劣化,高炉顺行变差。为了应对原燃料变化,2020年11月上部装料制度改用“中心加焦”模式,同时对下部送风制度进行调整,进风面积逐步增加,高炉的顺行状况得到很大改善,强化程度提高。2021年高炉产量98.67万吨,达到本代炉役最好水平,在入炉品位53%左右的水平下,焦比410kg/t,燃料比563kg/t。

4 主要操作制度

4.1 装料制度

1、2号高炉都是料车上料,正常的生产批重1号高炉在39t左右,2号高炉在28.5t左右,均为三车制。炉料结构为烧结矿+球团+块矿,比例结构为60%-65%烧结矿,35-30%球团矿,5%左右国内块矿。双高炉均在矿石配加粒度12mm焦丁,焦丁比在30kg/t左右。

由于酒钢特殊的原燃料条件,有害元素较高,料柱透气性不好,因此需要有较为开放的中心煤气流,同时兼顾边缘气流。根据原燃料的变化,采用“中心加焦”布料模式,下部通过调整优化风口长度及进风面积,确保中心气流发展,边缘气流适中。上部的布料角度采用焦矿同角或者焦角大于矿角,1号高炉焦角大于矿角1°左右,2号高炉焦角大于矿角2.5°左右,料线均在1.0米。生产实践证明,在当前的原燃料条件下,采用中心加焦模式是合适的,兼顾炉况顺行以及指标优化,1号高炉顺行时间达到900天。

4.2 热制度

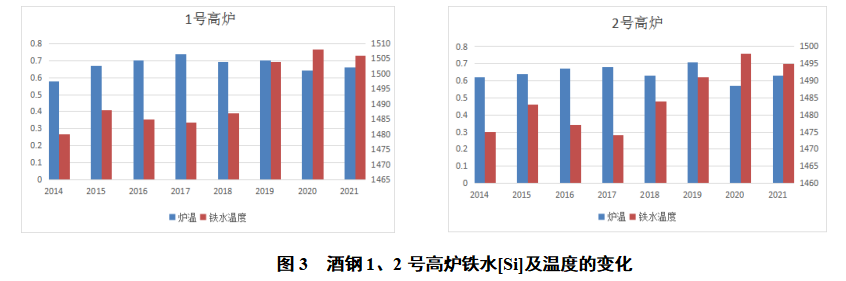

高炉生产需要长期稳定顺行,炉缸的活跃性至关重要,炉缸活跃性和热制度之间的关系就是渣铁流动性能。热制度的控制也就是对炉温的控制,即对铁水物理热和化学热的把握。酒钢高炉品位低,入炉硫负荷较高,加上有害元素含量高,渣量大(理论渣比475kg/t左右),对炉缸的热量要求更高。之前也曾采用低硅冶炼,但是物理热上不去,炉缸工作不好,炉况波动频繁。之后逐步提高炉温控制水平,提高铁水物理热,目前双高炉炉温控制水平0.60%左右,铁水物理热能够达到1480℃以上,炉缸的工作状态得到明显好转。

4.3 冷却制度

(1)水温差及炉体温度控制。1、2号高炉冷却均采用“软水密闭一串到底”方式,在生产过程中加强对炉体的管理:①炉腹以上各层冷却壁有8-10个电偶温度检测点,利用实时数据传输对各段温度进行监控,以此分析判断炉墙渣皮的稳定程度;②利用冷却壁进出水温差监测进一步分析判断边缘煤气流的变化;③加强对炉身各层炉壳温度的检测,通过冷却壁热流强度变化的监测力度,做好数据警戒分析;④针对炉体出现的气隙,根据炉体各层电偶数据,每次长期计划休风都及时采取灌浆措施,减少炉壳温度变化力度。

(2)合理的煤气流分布控制。高炉中心和边缘两股气流合理分布,是高炉稳定顺行的很重要的因素。如果边缘气流不稳定,渣皮不稳定,会造成冷却壁温度的剧烈变化,易导致冷却壁破损。因此1、2号高炉在生产过程中,通过采取合理的送风制度及与之相匹配的上部装料制度,通过操作和调剂,稳定边缘气流,促使中心气流,形成合理的软熔带和位置,这也是双高炉冷却壁无损坏的一个主要原因。高炉不论是采取中心加焦还是平台漏斗模式,都是以稳定边缘气流,保持炉况稳定,做好“内养外护”工作。

4.4 炉缸工作

(1)造渣制度。酒钢高炉品位低,渣量比较大,渣比在475kg/t。高炉的造渣根据原燃料条件,二元碱度控制在1.03±0.02,这既有利于高炉稳定,也兼顾了铁水质量。因原料中MgO含量较高,渣中镁铝比在0.9左右,因此四元碱度控制在1.00±0.02。如果四元碱度过高,就适当控制二元碱度,这样即保证了渣铁流动性,也保证了炉渣的脱硫能力。

(2)出铁制度。高炉铁口的工作状态对高炉炉况稳定及炉缸工作非常重要,1、2号高炉在投产就将铁口的维护工作作为炉前工作的重点。根据生产经验,双高炉的铁口深度一直维持在3.0-3.3米之间,开口机角度在10°,钻头选择51mm、55mm,出铁时间70min左右,出铁次数在15次以内。1号高炉在投产初期,北铁口在出铁过程中喷溅严重,出铁工作很被动。通过对该区域水温差及电偶温度的变化分析,认为是煤气通道所致。经过灌浆及提高炮泥强度等措施,喷溅状况逐步好转。

(3)1号高炉在2020年因侧壁温度持续升高,最高点上到900℃,炉内通过增加生铁含钛,同时采取加长该区域风口长度及堵风口作业,治理效果比较明显。

5 结语

(1)高炉逐步进入炉役后期,选择适宜的操作制度,实现煤气流合理分布,做好“内养外护”,从外部的灌浆、冷却水质及冷却水量,做好高炉护炉。

(2)高炉的炉况稳定顺行对高炉的长寿非常重要,铁口区域作为炉缸的薄弱环节,保证铁口深度,控制好出铁节奏。提高炉缸活跃性,减少环流。

6 参考文献

[1] 王平.《马钢2500 m³高炉上下部调剂实践》 钢铁 2002年第7期.

[2] 刘琦.《高炉基本操作制度的选择》炼铁,第23卷第1期.

[3] 金觉生.《宝钢高炉长寿命实践》炼铁,2005.

[4] 第十四届全国大高炉年会论文集 本钢 郑文《浅谈新1号高炉操作管理》2013.9.