(来源:东北证券研究所)

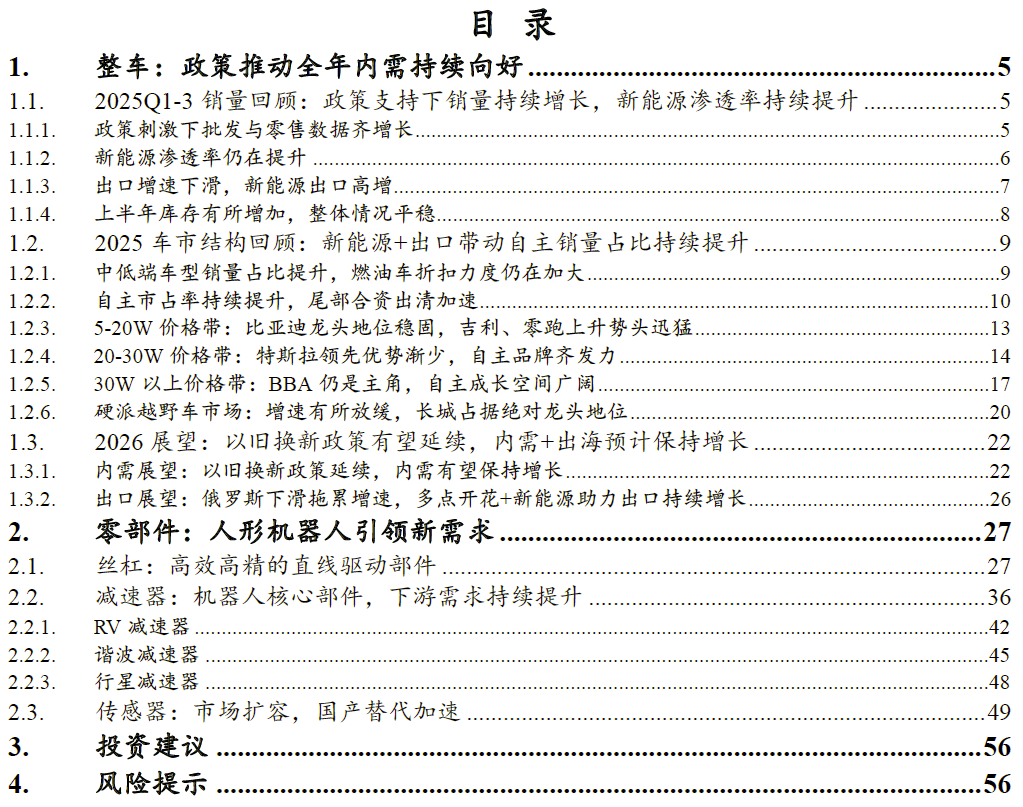

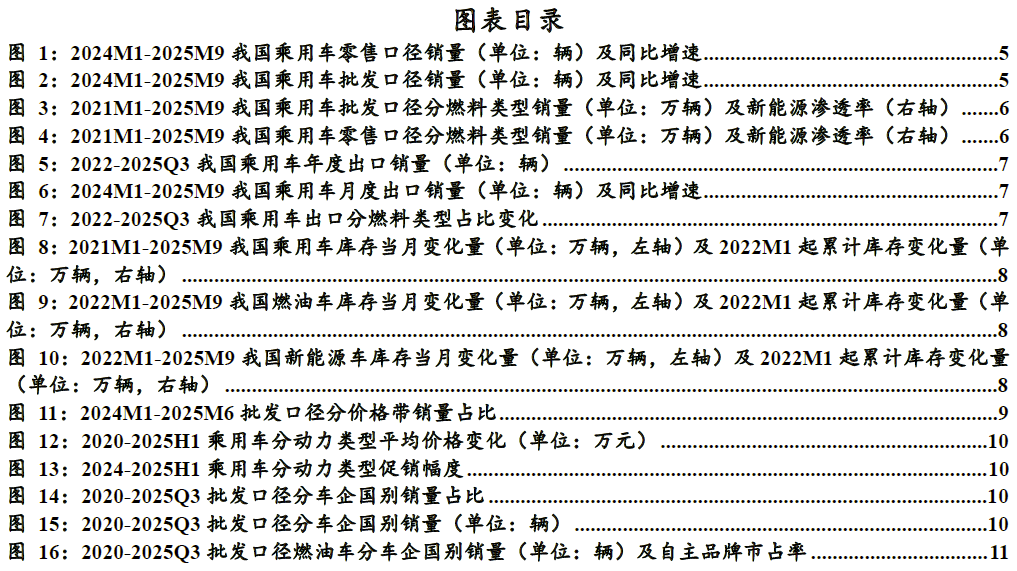

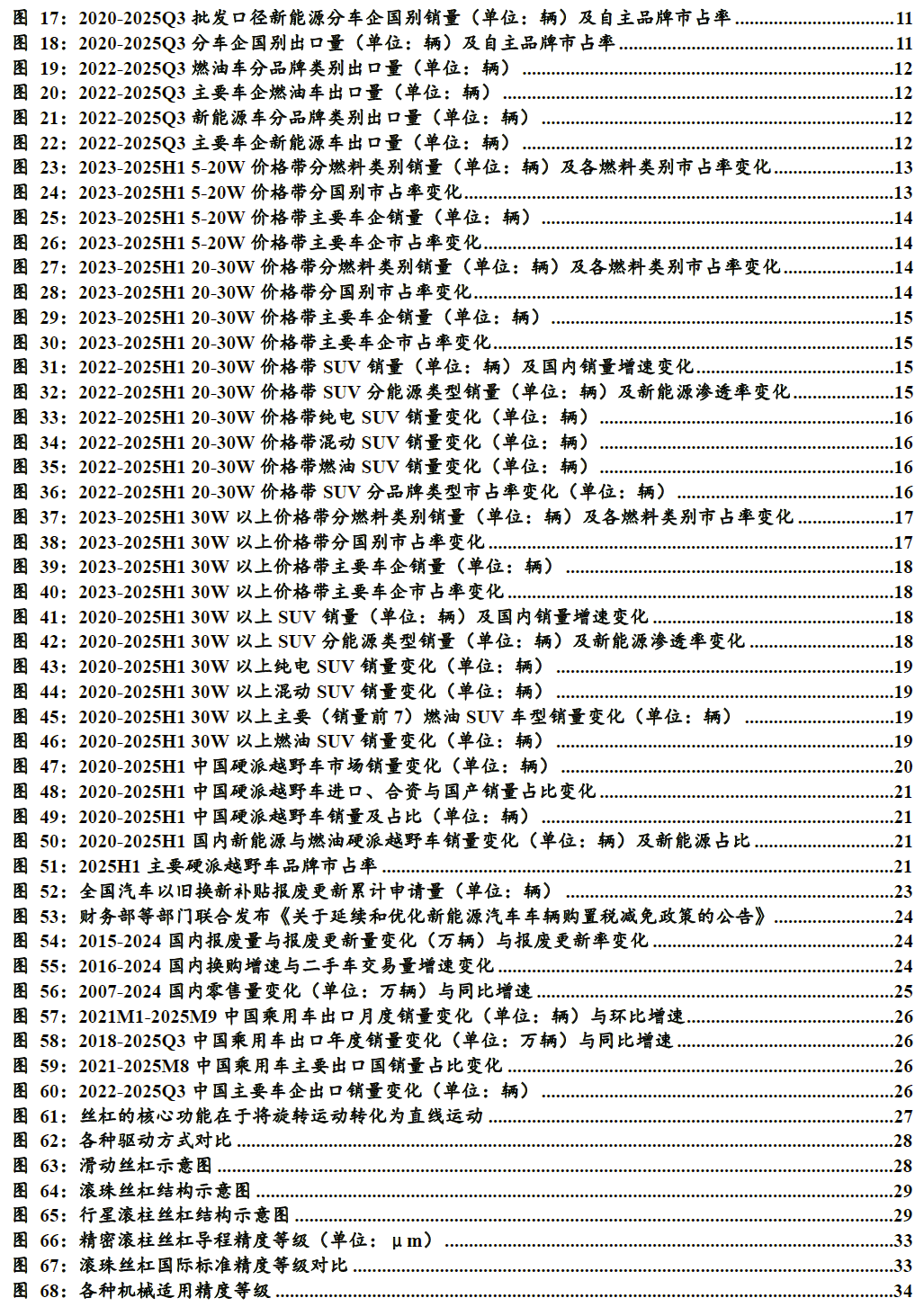

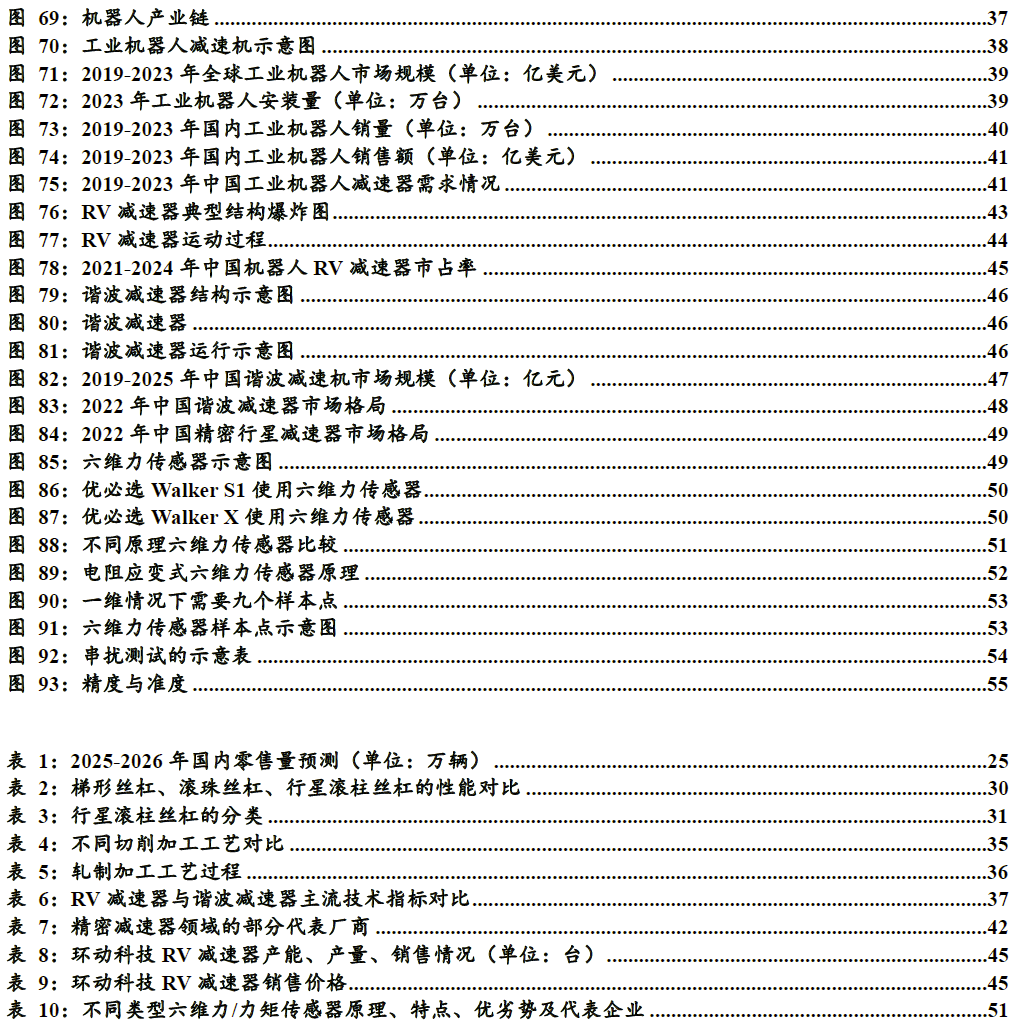

报告摘要

整车:

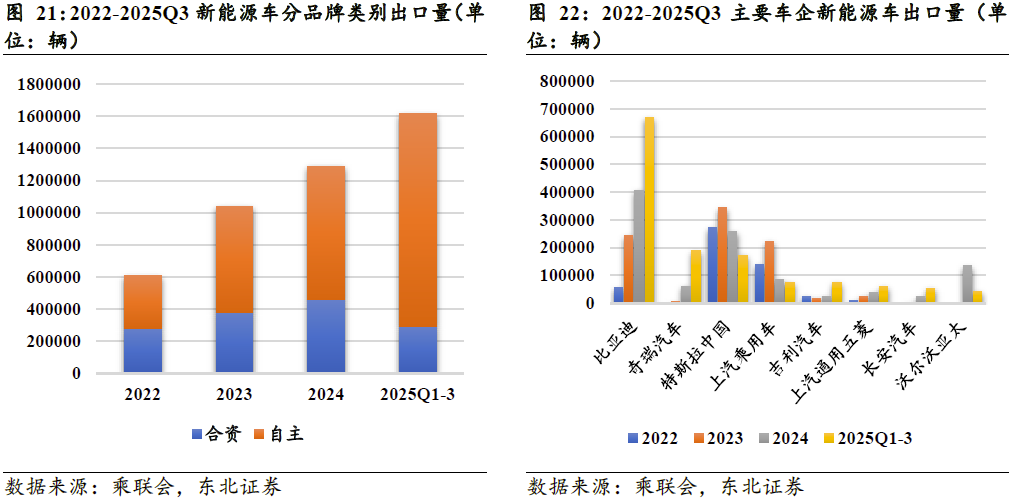

回顾2025Q1-3:政策驱动内需增长新能源+出口带动自主销量持续提升。零售口径下,2025Q1-3我国乘用车累计销量为1657.4万辆、同比增长7.5%。内需增长超预期主要得益于国家补贴政策刺激,尤其是今年年初政策加码进一步拉动内需增长。2025Q1-3我国燃油车零售口径累计销量为786.8万辆、同比下滑6.2%,新能源累计销量为870.6万辆、同比增长23.7%,累计新能源渗透率为52.5%,同比+6.9pct。2025Q1-3我国乘用车累计出口量为399.1万辆、同比增长12.4%。其中新能源车型出口占比快速提升,其中纯电占比达到26.2%,插混占比达到14.4%,而燃油占比则显著下滑,仅为59.4%。

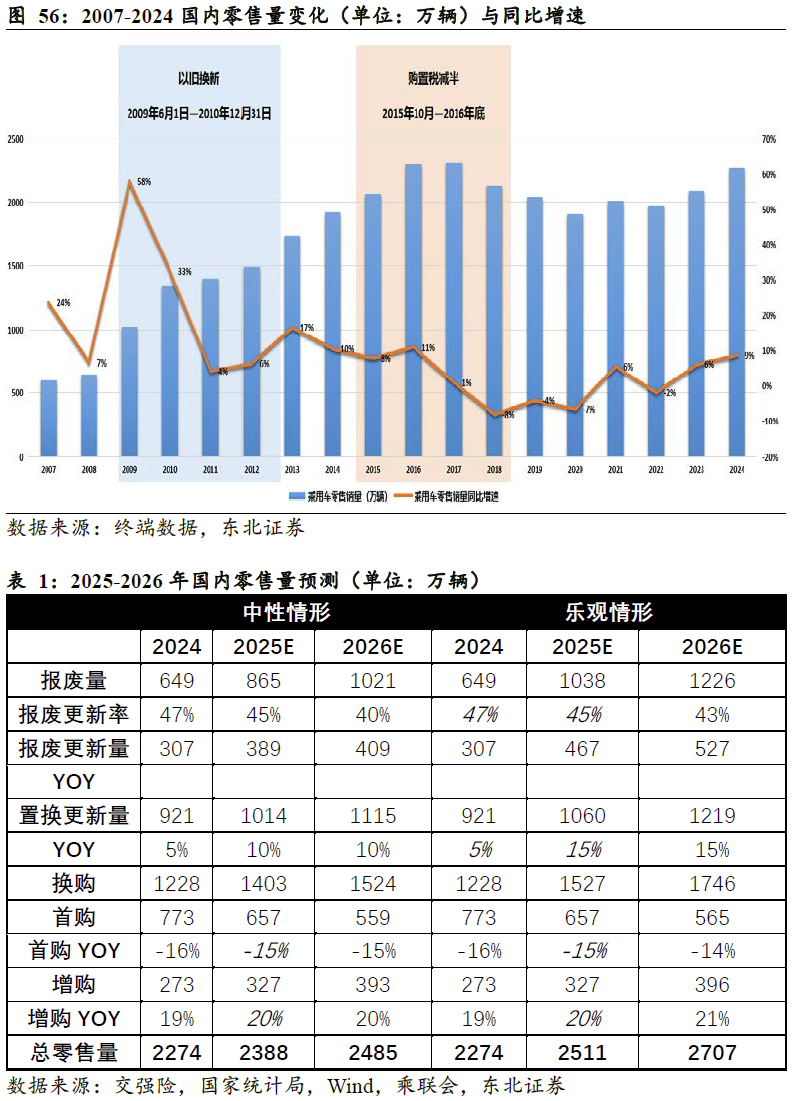

展望2025-2026:政策+出口持续推动销量新能源渗透率有望达到60%。2025年初的政策范围扩大为内需增长提供了强有力的支撑,中性情况下,我们预计2025-2026年零售销量分别为2388与2485万辆,同比分别增长5.0%与4.1%;出口销量分别为527与580万辆;结构端,2026年至2027年,购置新能源车辆减半征收购置税,免税额不超过1.5万元,预计会带动今年下半年新能源渗透率的加速提升,我们预计2025-2026年新能源零售销量分别为1313与1491万辆。

零部件:

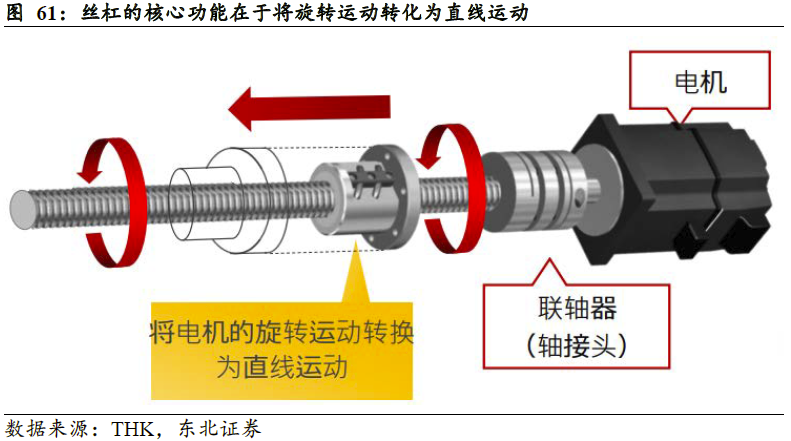

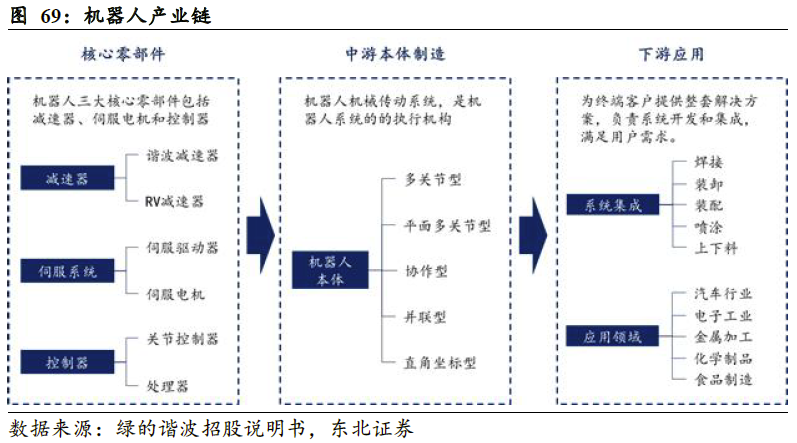

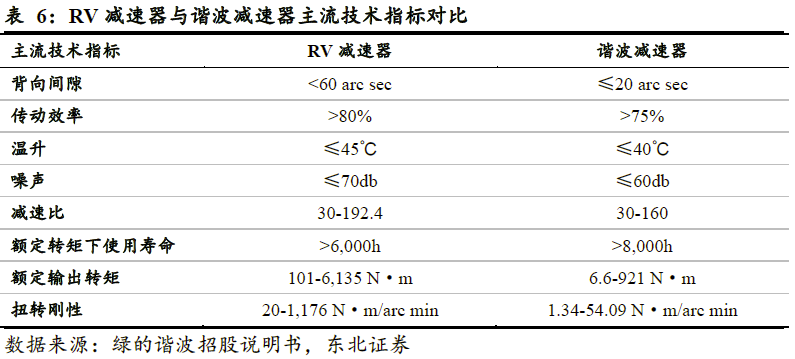

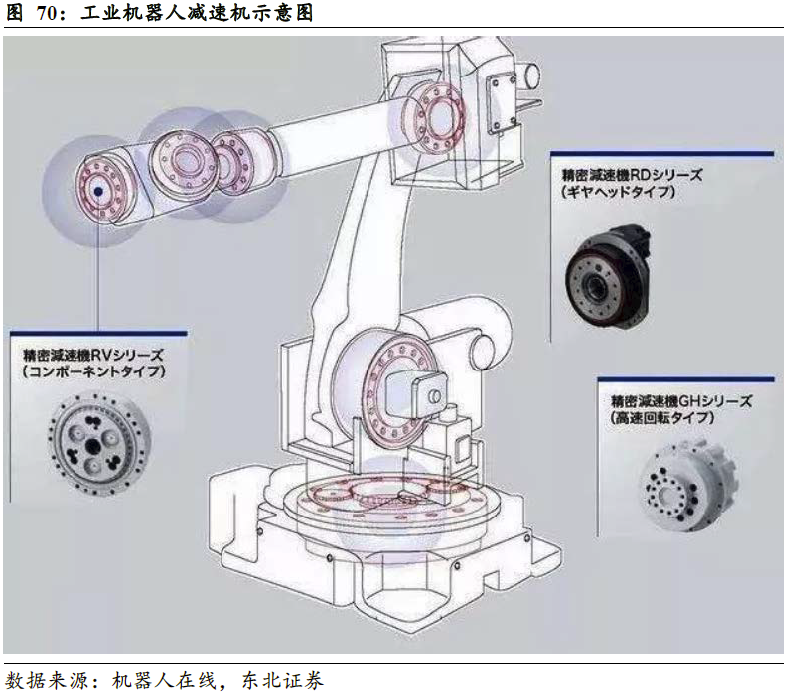

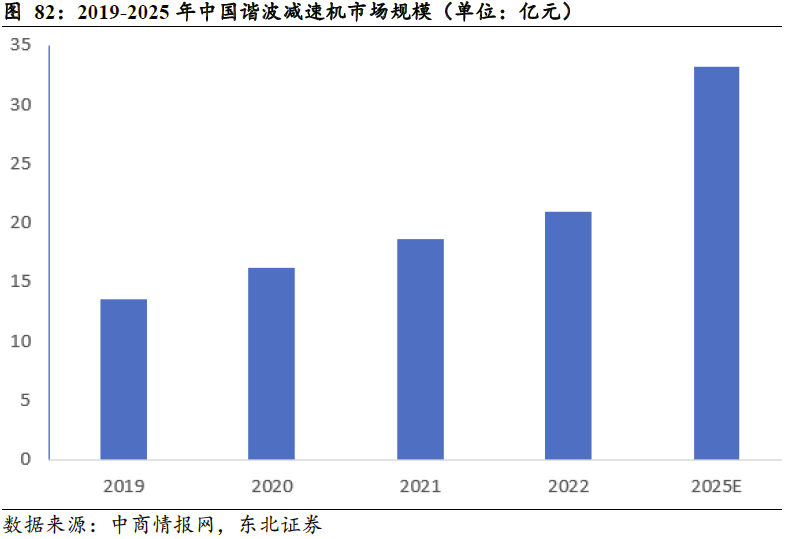

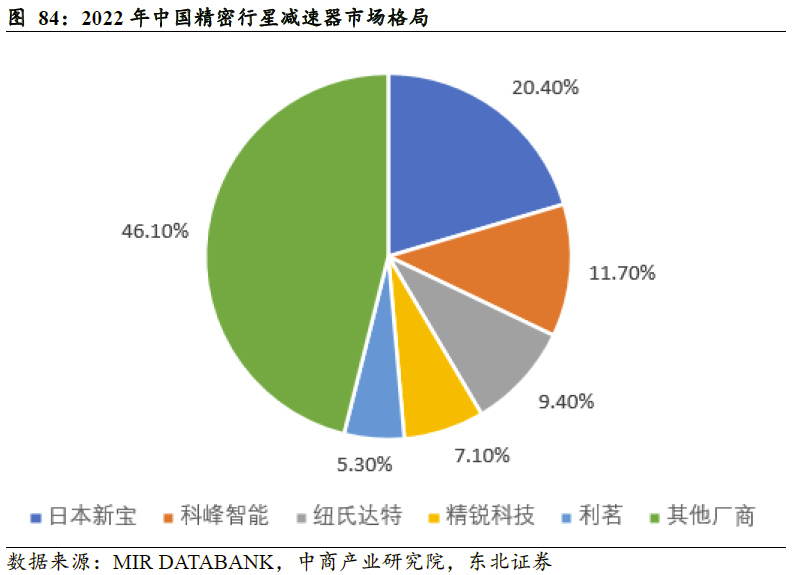

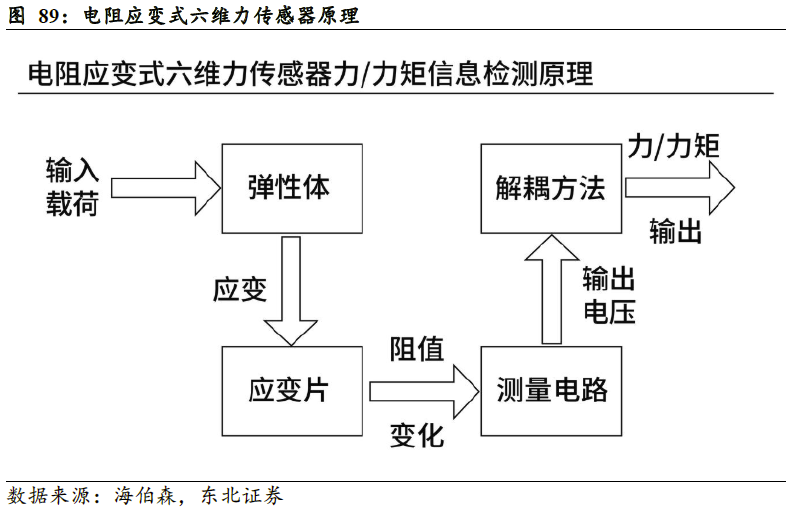

人形机器人为零部件公司开辟出新的增量需求,其中丝杠、减速器、传感器等环节有望迎来市场扩容。丝杠的核心功能在于将旋转运动高效转化为直线运动,目前已形成了多样化的产品结构。滚动丝杠因采用滚动元件来实现传动而在传动效率和精度上有显著优势,是目前高端制造领域的首选;减速器是连接动力源和执行机构的中间机构,具有匹配转速和传递转矩的作用。RV减速器具有更高的刚度和回转精度。谐波减速器体积小、重量轻、传动比大的特点使其能够广泛应用于协作机器人、服务机器人等轻负载领域。精密行星减速器是移动机器人核心零部件,常与伺服电机、控制器共同组成移动机器人的驱动单元。六维力传感器是机器人的重要零部件,目前,业内对实现并提升人形机器人柔顺控制的观点,是将六维力传感器安装在人形机器人的手腕、脚踝和灵巧手等部位,让其持续检测人形机器人与环境之间的多维交互力和力矩,并最终在运控规划、姿态调整、力度感知等功能中起到重要作用。

投资建议:(1)主流市场有强α的车企,建议重点关注吉利汽车与零跑汽车。(2)中高端市场有高品牌价值的车企,建议重点关注华为系整车企业、理想汽车、小米集团。(3)出海高增速车企,建议关注比亚迪与零跑汽车。(4)机器人关键零部件供应商。

风险提示:行业竞争加剧;内需不及预期;地缘政治风险;原材料价格波动;政策调整风险。

1.整车:政策推动全年内需持续向好

1.1.2025Q1-3销量回顾:政策支持下销量持续增长,新能源渗透率持续提升

1.1.1.政策刺激下批发与零售数据齐增长

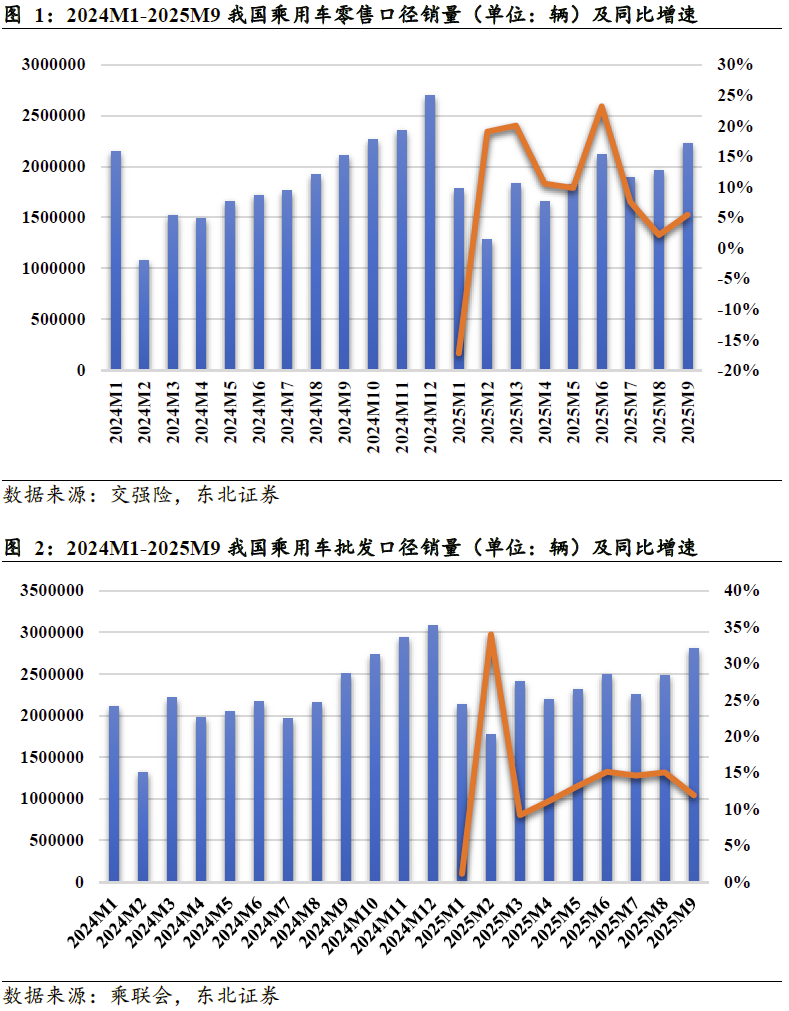

政策刺激下,乘用车总销量持续增长。零售口径下,2025年1-9月我国乘用车累计销量为1657.4万辆、同比增长7.5%。内需增长强劲,主要得益于国家补贴政策刺激,尤其是今年年初政策加码进一步拉动内需增长。从月度看,除今年1月份受春节靠前影响以外,2025年2-9月份的乘用车零售量分别为128.3、182.9、165.3、182.3、212.0、190.0、196.2与222.7万辆,同比增长19.0%、20.0%、10.5%、9.8%、23.2%、7.6%、2.2%与5.5%,政策刺激效果显著。批发口径下,2025年1-9月我国乘用车累计销量为2084.7万辆、同比增长13.0%。从月度看,2-9月份的乘用车批发量分别为176.8、241.3、219.5、231.6、249.0、225.2、248.1与280.3万辆,同比增长34.0%、9.2%、11.1%、13.2%、15.1%、14.6%、15.1%与11.9%。

1.1.2.新能源渗透率仍在提升

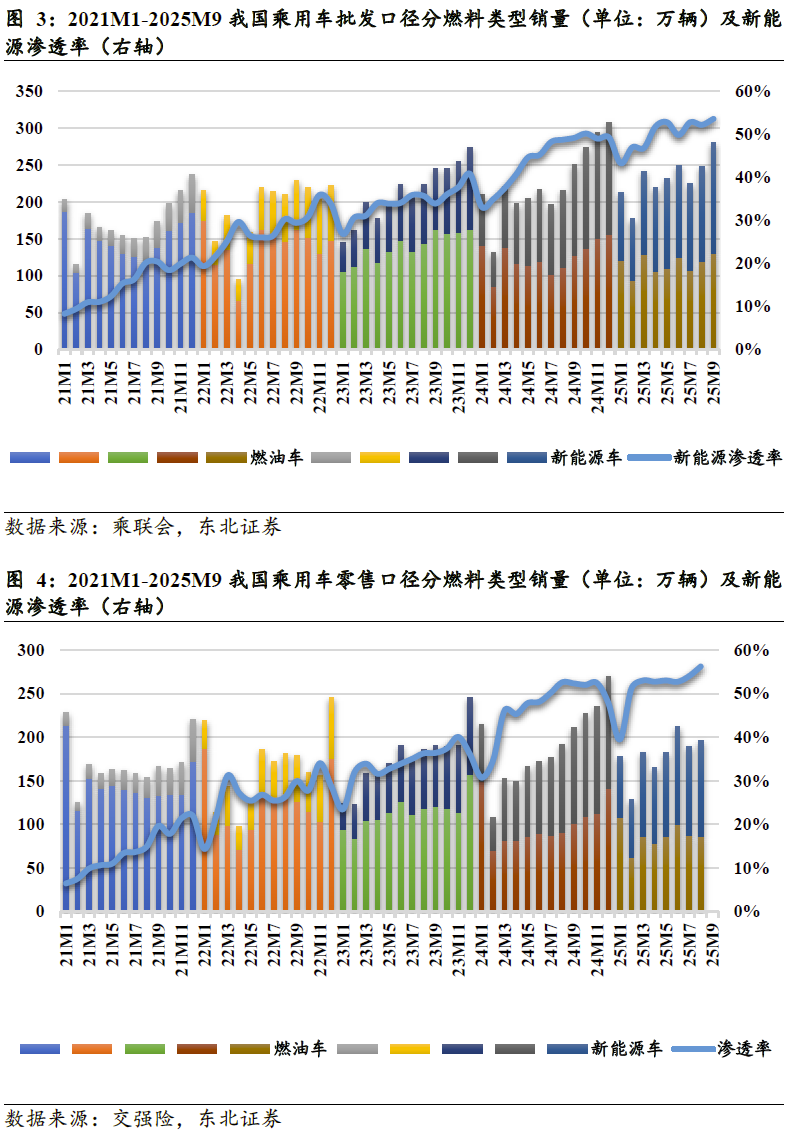

分燃料类型看,批发口径下,2025Q1-3我国燃油车批发口径累计销量为1038.7万辆、同比下滑1.4%,新能源累计销量为1046.1万辆、同比增长32.3%,累计新能源渗透率为50.2%。零售口径下, 2025Q1-3我国燃油车零售口径累计销量为786.8万辆、同比下滑6.2%,新能源累计销量为870.6万辆、同比增长23.7%,累计新能源渗透率为52.5%,同比+6.9pct。批发端新能源渗透率低于零售端,主要在于出口端的新能源渗透率拉低了批发端的渗透率。随着明年新能源汽车购置税政策可能发生的变化叠加优质供给车型上市,有望驱动自主新能源份额在下半年继续向上。

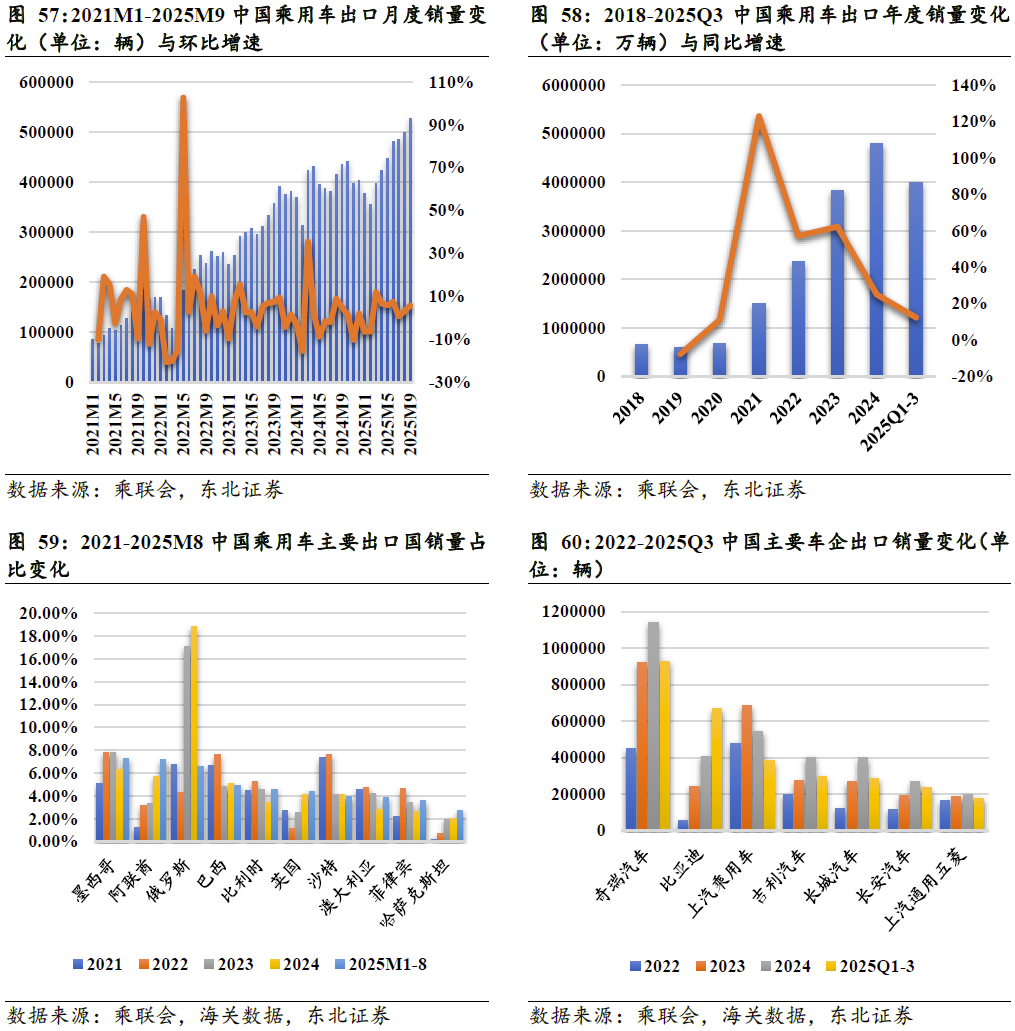

1.1.3.出口增速下滑,新能源出口高增

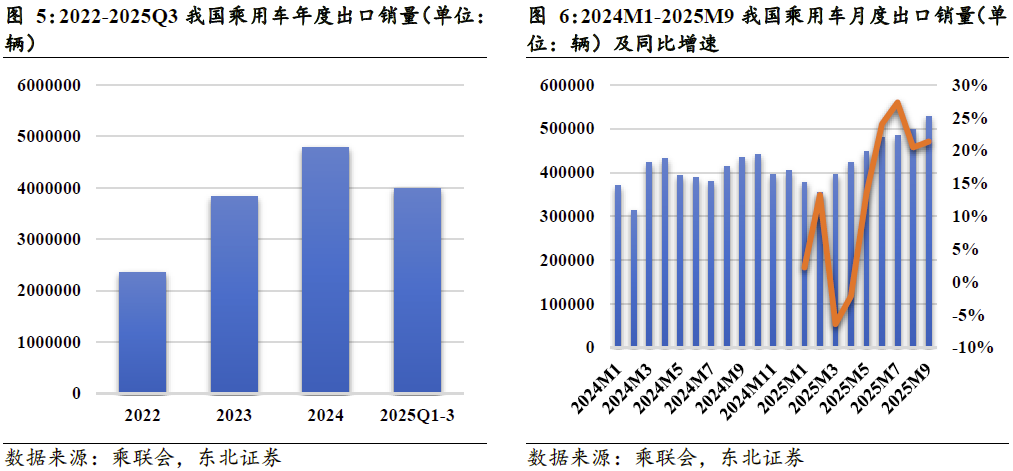

出口口径下,2025Q1-3我国乘用车累计出口量为399.1万辆、同比增长12.4%。今年3-4月出口量同比出现了明显下滑,一方面在于出口量已达到阶段性较高的水平,增速自然放缓,另一方面受到俄罗斯关税和报废税政策、欧洲对中国新能源车的关税政策调整等影响,车企出口批发的节奏有所调整。

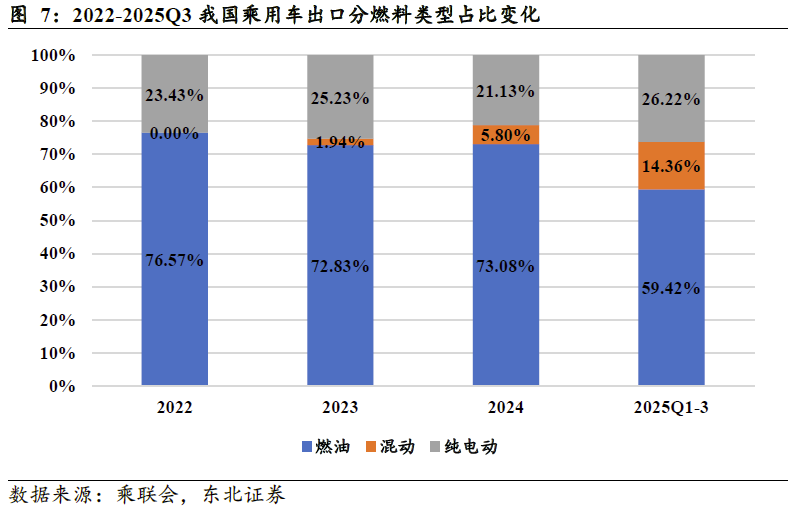

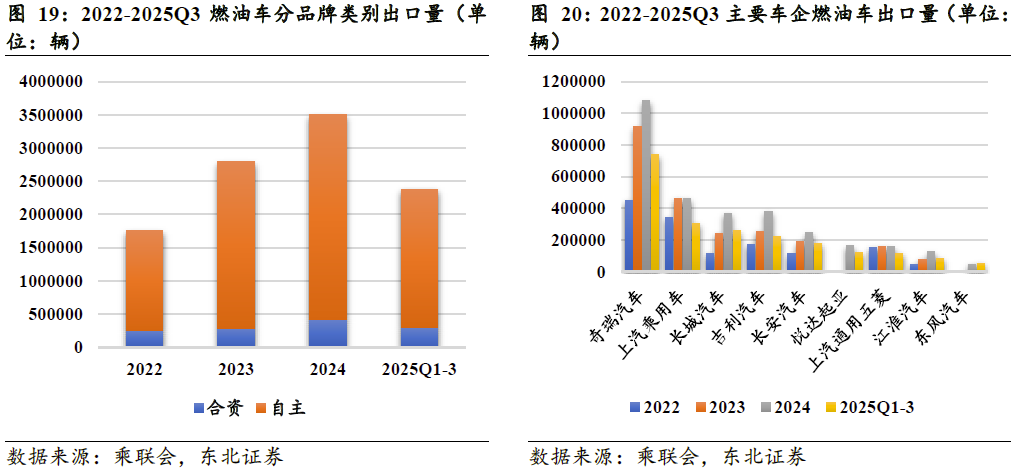

分燃料类型看,2025Q1-3新能源占比快速提升,其中纯电占比达到26.2%,插混占比达到14.4%,而燃油占比则显著下滑,仅为59.4%。目前我国乘用车出口燃油车占比仍超过一半,原因在于海外市场需求仍主要聚焦于燃油车,充电设施不足等问题也会制约纯电动车放量。但同时,随着比亚迪、吉利与奇瑞等车企开始往海外大力拓展其混动车型(在海外充电条件受限情况下仍能显著降低整车油耗),其性价比高、燃油经济性好等优势,在海外可以实现燃油车的替代。我们预计下半年新能源出口将持续提高。

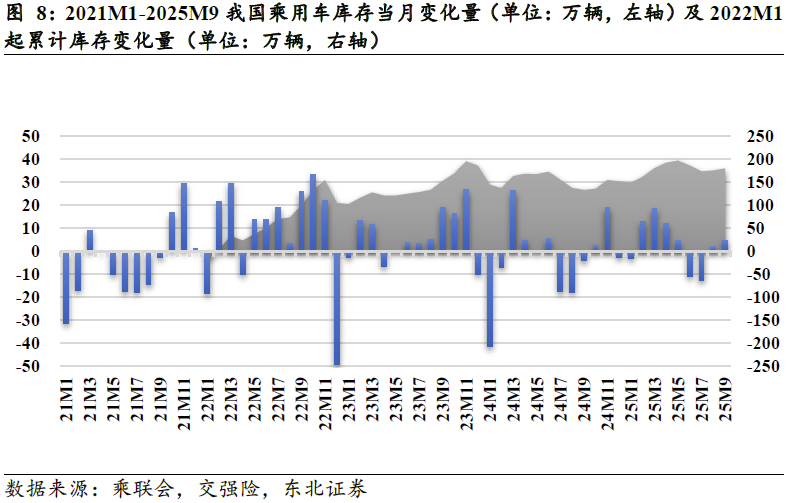

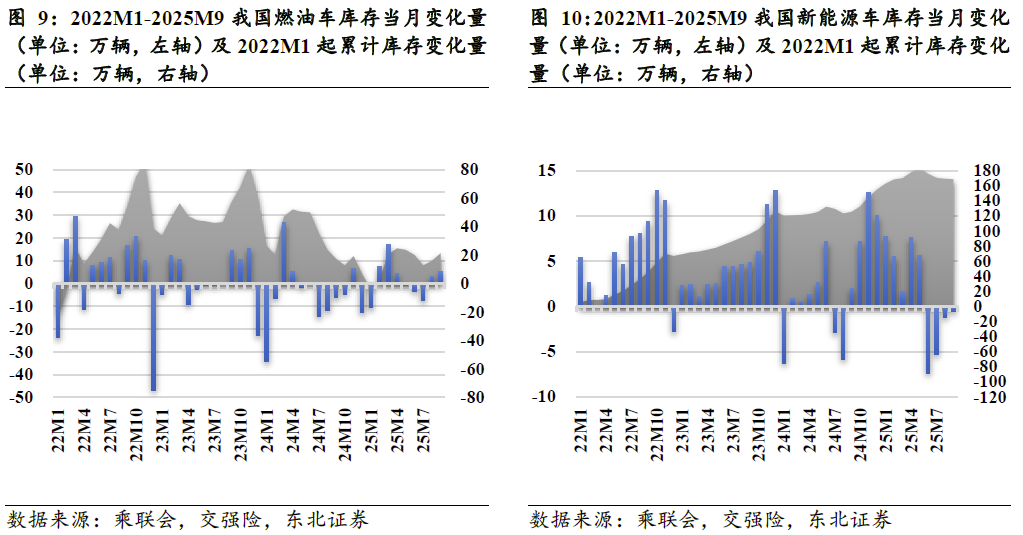

1.1.4.上半年库存有所增加,整体情况平稳

库存方面,2025Q1-3我国乘用车累计补库28.3万辆,相比之下2024年全年共去库33.9万辆。回顾行业渠道库存变化来看,2021年受缺芯影响渠道库存累计减少56.1万辆,2022年行业持续补库,渠道库存累计增加105.0万辆。2023年渠道库存累计增加81.1万辆。2024年库存减少33.9万辆。从库存系数角度来看,9月经销商库存系数1.35。

分燃料类型看,2025Q1-3我国燃油车累计补库14.7万辆,新能源累计补库13.6万辆,自2022年1月以来,燃油车累计补库21.0万辆、新能源累计补库168.4万辆,主要在于新能源渗透率的提高,导致燃油车销量萎缩、新能源需求持续增长,销量结构的变化带动库存结构发生变化。

1.2.2025车市结构回顾:新能源+出口带动自主销量占比持续提升

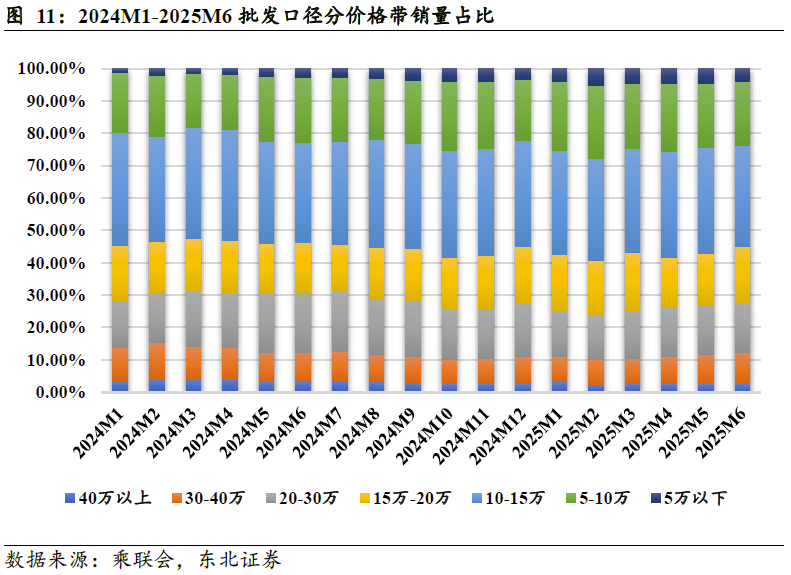

1.2.1.中低端车型销量占比提升,燃油车折扣力度仍在加大

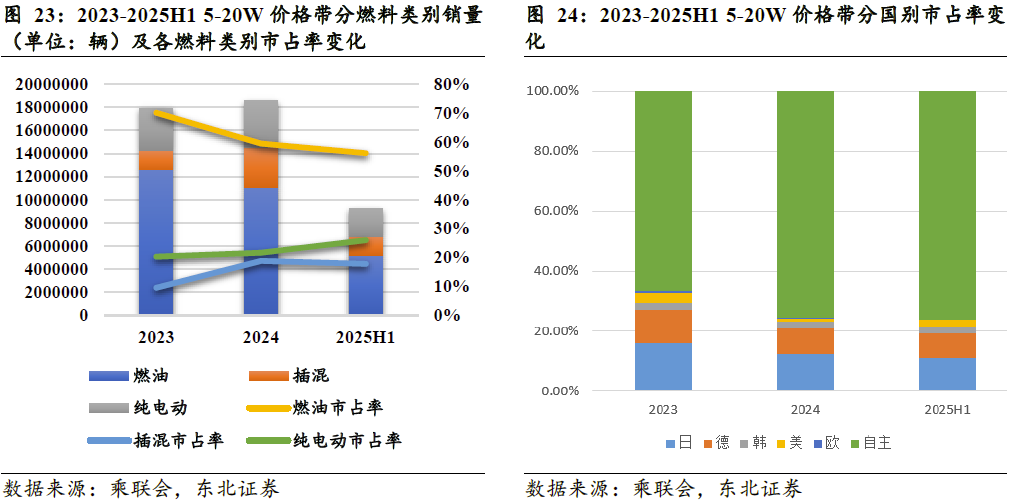

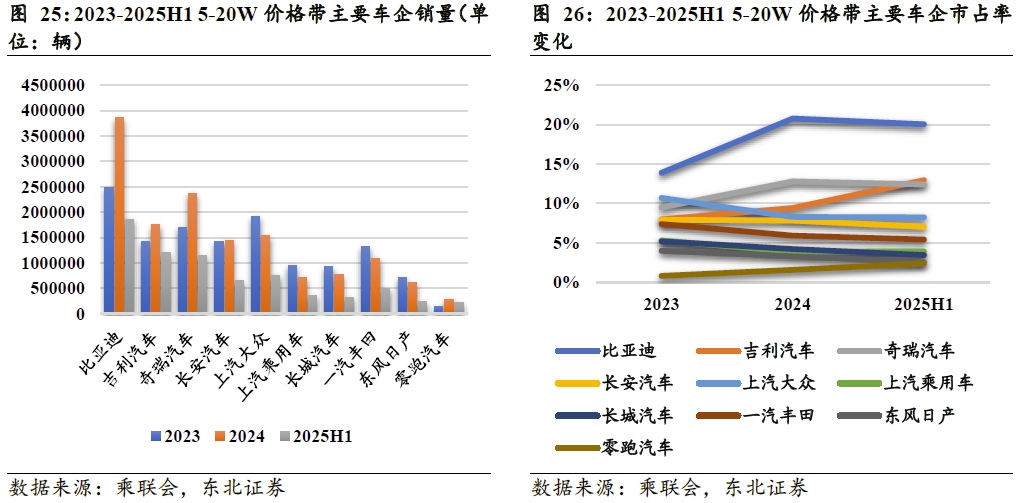

消费降级成为主旋律,价格下沉明显。20W以下:对比2025H1和2024全年,5-10W和5W以下价格带占比明显提升,2024年到2025H1占比分别增长1.4pct、1.6pct;而15-20W价格带占比提升0.8pct,主要承接了原本20W以上的消费者。20W以上:对比2025H1和2024全年,20-30W占比下滑1.9pct、30-40W下滑0.4pct;而40W以上价格带占比下滑0.5pct。即30W以上高端消费者整体保持平稳,中端消费者亦呈现消费降级趋势。

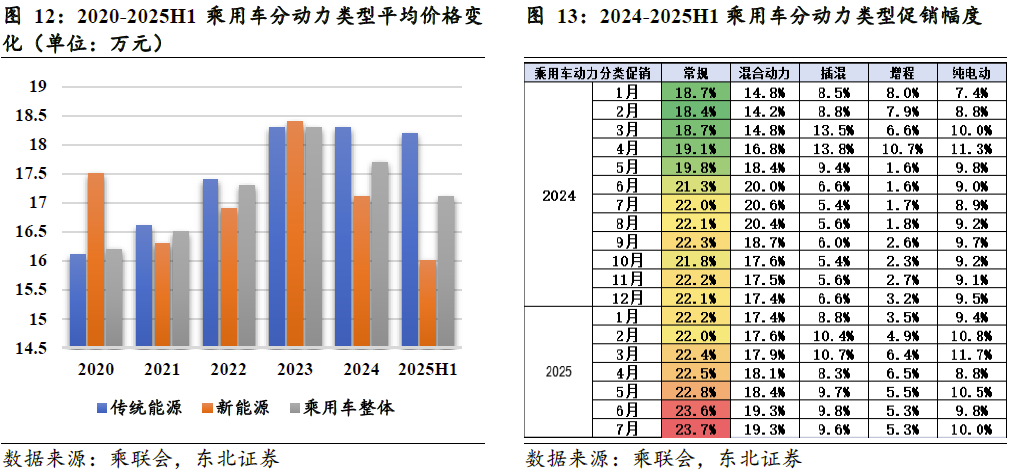

乘用车均价2023年后持续走低,价格战仍在延续。2019年乘用车零售均价是15.1W,一路上升到2023年均价是18.3W,2024开始进入下滑趋势,2025H1乘用车均价是17.1W,较2024年均价下降0.6W。前期常规燃油车价格持续上升,市场在中低端萎缩很明显,而高端萎缩慢,因此从2019年的15W上升到2024年的18.3W。2024年下半年受到报废更新和以旧换新补贴政策促进以及燃油车的降价保量策略,中低端的销量提升明显,因此出现均价降低。2025年燃油车的萎缩较快,2025H1的均价降低到18.1W,7月下降到17.8W,燃油车购买群体下降。而新能源车的均价近期逐步下降,从2023年的均价18.4W,下降到2024年的均价17.1W,再到2025H1的均价16.1W,价格下降明显,但这也同时体现了新能源车消费的活跃。从促销力度上来说,燃油车的优惠力度明显高于新能源车。2025H1燃油车的折扣力度均在22%以上,而纯电车型的折扣力度则在10%左右。

1.2.2.自主市占率持续提升,尾部合资出清加速

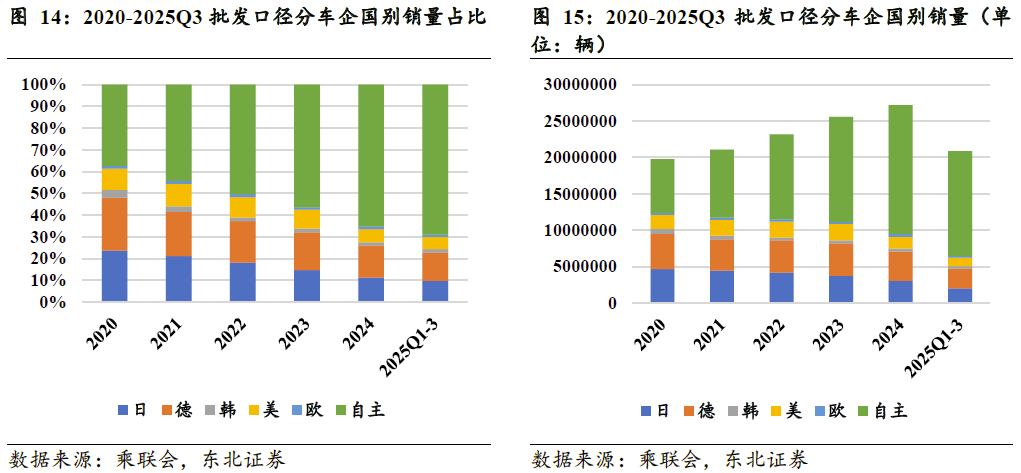

从批发口径看,2020年-2025Q3间,自主品牌市占率持续提升,由2020年全年的37.4%增长到2025年前9个月累计的69.0%,而此前在中国市场占据主流的日系、德系也难抵下滑趋势,美系、韩系占比已经非常低。

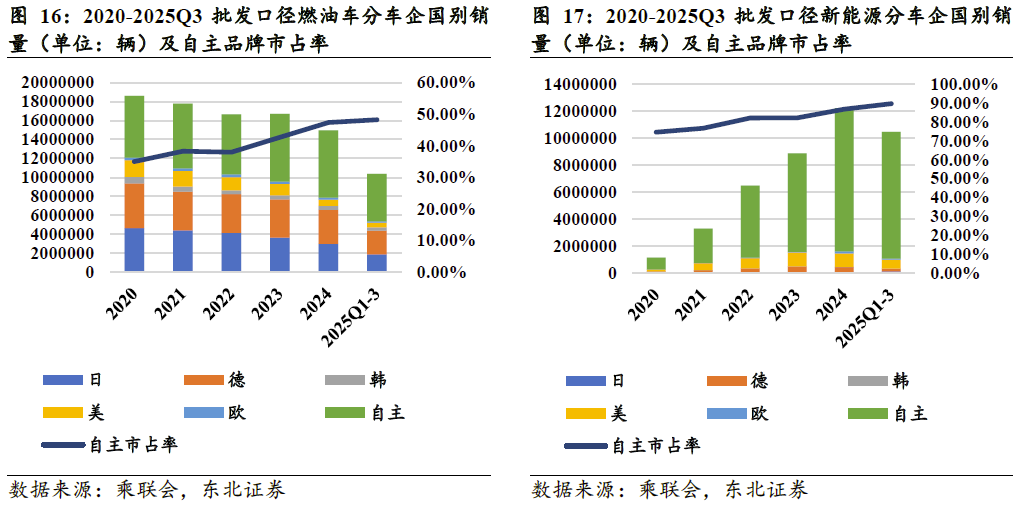

分能源类型来看,批发口径下,燃油车中自主品牌市占率有所增长,由2023年的42.7%增长到2025年前9个月累计的48.3%,此前占据优势的德系市占率勉强平稳,维持在24%左右、日系则下滑为18.2%、美系市占率仅为5.0%;新能源中自主品牌占据绝对的领先优势,市占率在2025H1已经达到89.7%,较2024年市占率上升约2.9pct,排名第二则为美系,占比6.3%,主要由美系的特斯拉贡献。由此可见,自主品牌在国内的市占率提升,主要是由于新能源销量的增长所带来。

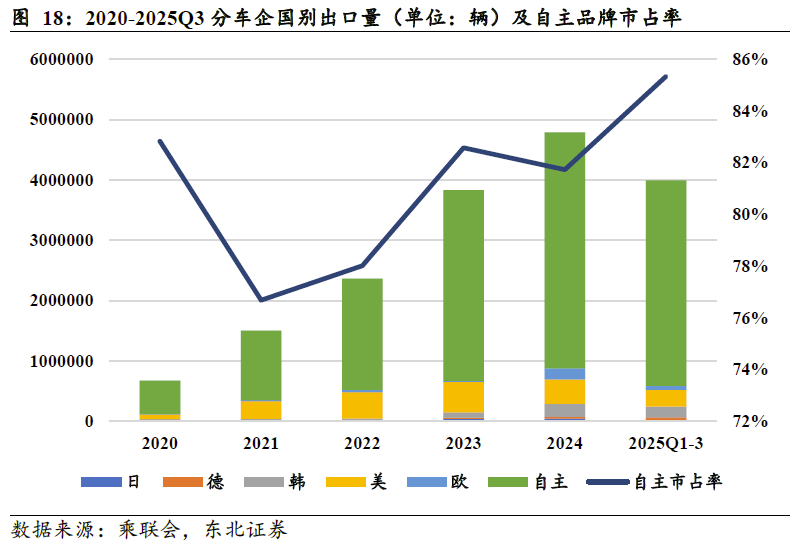

从出口口径看,2020年-2025Q3自主品牌出口市占率整体保持上升趋势,由2024年全年的81.7%稳步上升到2025Q1-3的85.3%,合资品牌的出口销量增长主要由于其在国内市场份额下滑后,调整部分产能用于出口并辐射其他海外地区,包括本田、悦达起亚等。

燃油车出口方面,2025Q1-3累计自主品牌市占率约为87.7%,相比2024全年小幅下滑0.4pct。自主品牌以奇瑞、上汽、长城、吉利、长安等车企为主,该五家车企2025Q1-3累计出口量占燃油车出口总量的71.8%,其中奇瑞占比达到31.1%。

新能源出口方面,2025Q1-3累计自主品牌市占率约为81.9%,以比亚迪、奇瑞、上汽与吉利等车企为主。得益于宋系列插混、海洋系列等的放量,比亚迪实现大幅增长,其在2025Q1-3新能源出口销量中的占比已经达到41.4%,奇瑞汽车也取得了明显的增长,占比11.8%。而上汽系受欧洲关税政策等因素影响,新能源出口量有所下滑。此外,合资品牌中特斯拉出口量下滑,主要是由于欧洲柏林工厂Model Y产能爬坡导致对上海工厂Model Y依赖有所降低。

综上,量的维度,2025Q1-3内需在政策拉动下实现高增长,出口仍然实现了12.4%的增速,加之一定幅度的补库,最终带动批发端同比增长;结构的维度,自主品牌在燃油车和新能源市场均进一步实现了渗透率的提升,尤其是在新能源市场保持着绝对领先地位,出口方面在燃油车保持稳定的同时,比亚迪、奇瑞、吉利等车企插混的出海以及更多车企向海外市场的扩张,带动着新能源出口也实现了相当的增速。

1.2.3. 5-20W价格带:比亚迪龙头地位稳固,吉利、零跑上升势头迅猛

5-20W价格带市场:作为乘用车销售最主力的价格带,5-20W市场2024年的批发量达到了1857.3万辆,2025H1则为926.6万辆,销量同比增长16%。2025年上半年燃油车市占率进一步被压缩,为56.1%;插混车型则为17.8%,也现了小幅下滑;纯电则保持了高增速,为26.1%,整体新能源渗透率为44.9%。单看新能源市场,2024年全年销量为752.6万辆,2025H1则为406.4万辆,同比高增51.7%,其中2025H1纯电车型销量为241.3万辆,混动车型为165.1万辆。该价位段的消费者对油耗的敏感程度更高且各家车企纯电车型矩阵相对完善,因此纯电车型的占比已经明显高于混动车型。但因为出口中燃油车占比仍然较大,对整体新能源渗透率有所拖累。

比亚迪仍然占据龙头优势,吉利、零跑提升明显。5-20W价格带2025H1自主品牌市占率已经达到76.0%,相比2024年提升0.58pct。增速放缓的原因在于各合资品牌燃油车降价幅度明显且开始出口,合资中剩下的大众与丰田系在国内一直具有良好的品牌力与口碑,抵抗能力强于其他合资品牌。2024年以DM-i混动技术加持的秦PLUS、秦L为代表的插混放量,带动新能源渗透率大幅提升,比亚迪的市占率也迅速提升到了2024年的20.8%。但随着竞争对手的崛起,比亚迪在2025年上半年的市占率小幅下滑至了20.0%。传统车企中,吉利凭借在2024下半年推出的银河E5、星舰7与星愿等基于GEA架构与雷神混动技术的新车型,在该价位段市占率大幅提升至12.9%。市占率第三的奇瑞则与比亚迪类似,基本保持了市占率的平稳。新势力品牌中,则有零跑与小鹏两家车企崛起。零跑凭借去年新推出的C系列与今年上市的B系列等车型,市占率快速爬升至了2.4%;小鹏也依靠M03与G6等车型,市占率提升至了1.8%。

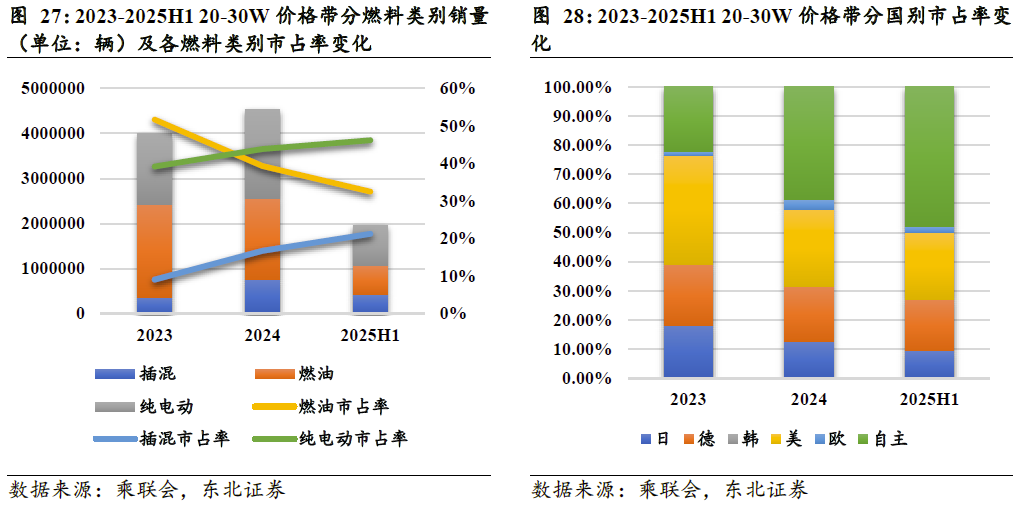

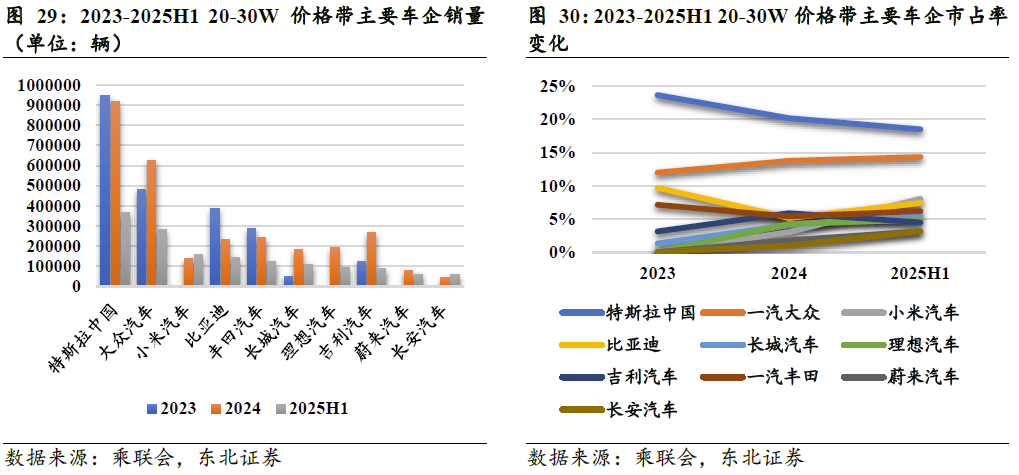

1.2.4. 20-30W价格带:特斯拉领先优势渐少,自主品牌齐发力

20-30W价格带市场:作为曾经被合资品牌主导的中端消费市场,20-30W价格带市场2024年的批发量为454.0万辆,2025H1则为196.9万辆,销量同比下滑1.0%,原因则为我们之前提到的消费降级与车市价格战所造成。2025年上半年燃油车市占率进一步被压缩,为32.5%;插混车型则为21.3%,市占率稳步提升;纯电则同样保持了高增速,为46.2%,整体新能源渗透率为67.5%。该价位段新能源渗透率高的原因主要在于其为各家新势力重点发力的市场以及该价位段出口燃油车车型较少。单看新能源市场,2024年全年销量为275.3万辆,2025H1则为132.9万辆,同比增长14.2%,其中2025H1纯电车型销量为91.0万辆,混动车型为41.9万辆。该价位段的龙头特斯拉Model3/Y以及小米SU7等拥有强品牌力车型车型推动了纯电占比的持续提升。

特斯拉优势被蚕食,自主品牌合力追赶。20-30W价格带2025H1自主品牌市占率为47.9%,相比2024年大幅提升9.2pct。高增速的原因在于各家新势力车企持续的强竞争力新车型推出,但自主占比提升的空间仍然很大。特斯拉凭借其强大的品牌能力,仅凭两款车型(Model3与ModelY)一直占据该价位段的销量龙头,但随着越来越多自主车型的出现,其市占率在2024-2025H1也出现了明显的下滑,其2025H1的累计市占率为18.5%,近三年来首次跌破20%。传统车企中,增速较快的为比亚迪、长城与长安汽车。比亚迪依靠其方程豹、腾势等子品牌,市占率从2024年的5.2%提升至了2025H1的7.4%;长城则是依靠魏牌蓝山的销量增长与坦克系列的稳定发挥,市占率来到了5.7%;长安则主要凭借与华为合作的阿维塔与自身深蓝系列,市占率迅速提升至了3.1%。新势力品牌中,表现最为亮眼的当属小米,小米凭借其去年上市的爆款SU7车型,市占率在2025H1迅速提升到了8.02%,而且随着其新车YU7在下半年产能的爬升,小米的市占率有望持续快速提升。理想汽车则依靠去年上市的L6,市占率在今年上半年来到了4.9%。

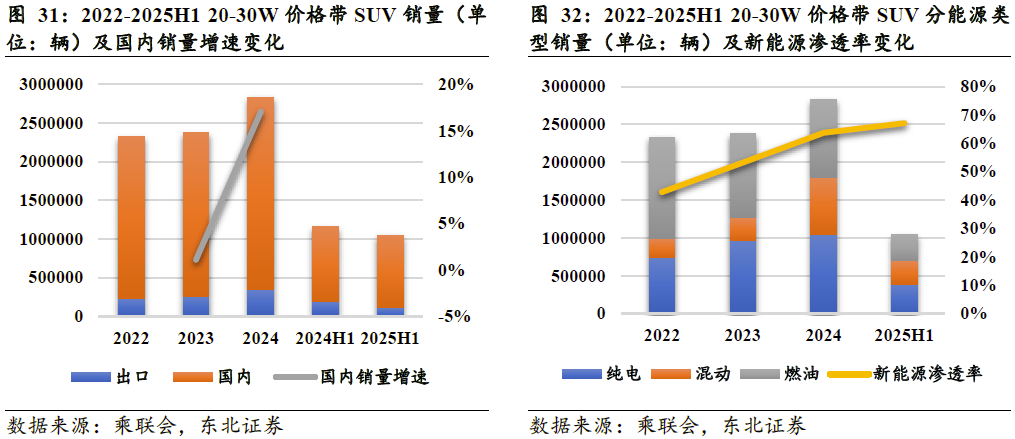

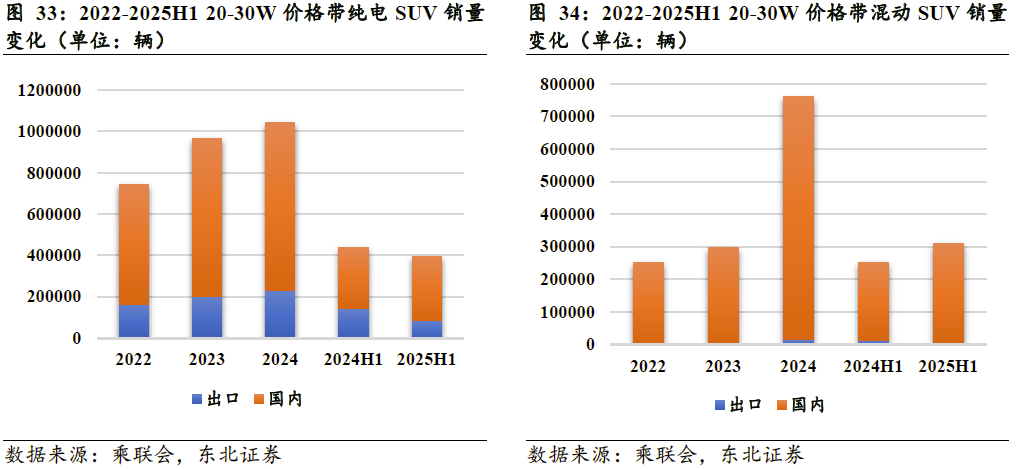

20-30W价格带SUV销量持续增长,新能源渗透率接近67%。作为自主品牌重点发力的SUV市场。2024年20-30W价格带SUV的批发销量为282.98万辆,其中国内销量248.14万辆,出口34.84万辆。2025H1国内销量为93.1万辆,同比下滑3.1%。分能源类型来看,2025H1新能源销量为70.0万辆,渗透率持续提升,达到67.1%。

20-30W纯电SUV出口下滑,国内平稳增长。2024年20-30W纯电SUV的批发总销量为104.3万辆,其中国内销量81.3万辆,出口23.0万辆。总量同比提升7.8%。这主要是由于供给逐渐丰富(如小鹏G6、极氪7X、乐道L60等车型)。20-30W纯电SUV在2025H1国内销量为31.2万辆,同比增长5.9%。随着各家厂商在2025H2将有更多新品推出(理想i6、小鹏G7、小米Yu7等),纯电SUV销量有望继续增长。

2025H1 20-30W混动SUV维持高增速。2024年20-30W混动SUV的批发总销量为76.0万辆,其中国内销量74.6万辆,出口1.4万辆。总量同比2023年猛增156.0%。2024年高增速的原因在于华为系与理想分别有M7与L6的大规模放量,从而快速拉动了国产混动车型在该价位段的销量。混动SUV在该价位段2025H1国内销量为30.4万辆,同比增长27%。

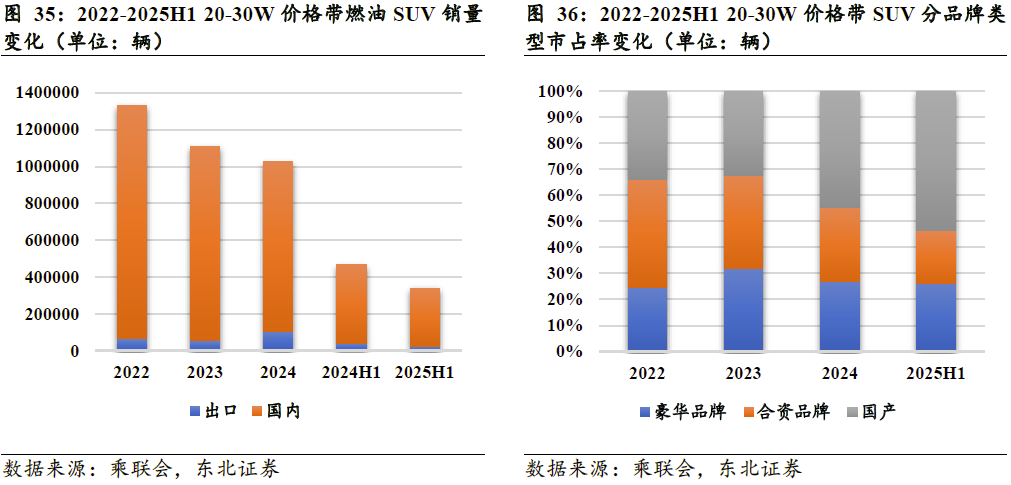

燃油车销量持续下滑。2024年20-30W燃油SUV的批发销量为102.6万辆,其中国内销量92.2万辆,出口10.4万辆。总量同比2023年下滑7.6%,国内销量同比下滑12.8%。2025H1燃油SUV国内销量为31.5万辆,同比2024H1下滑了26.1%,传统燃油厂商仍然在被国产厂商(新能源车企)压缩。相较于30W以上燃油车主要被传统合资豪华品牌(BBA)所占据,20-30W燃油车则主要是普通的合资品牌(大众、丰田等)占据,其品牌影响力更弱,抵抗国内新势力的能力也更弱,因此在过去几年的下滑明显。

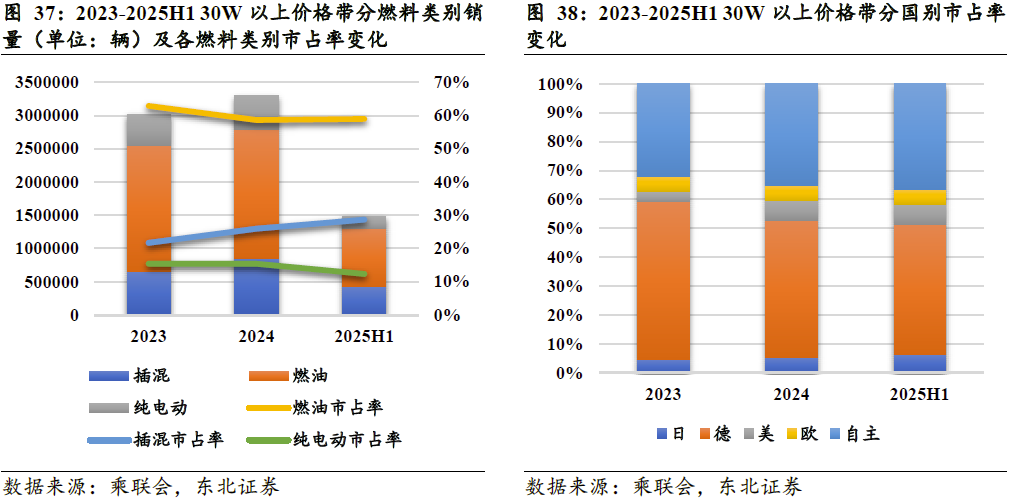

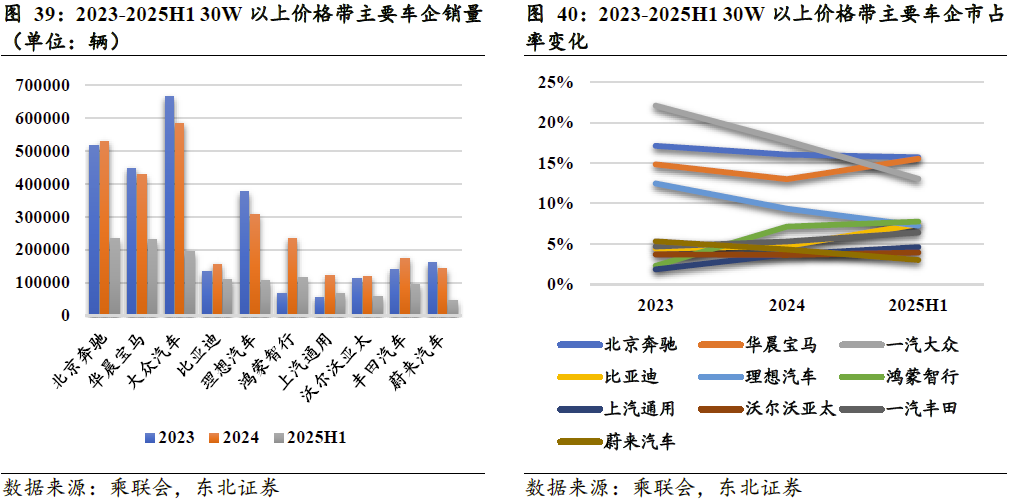

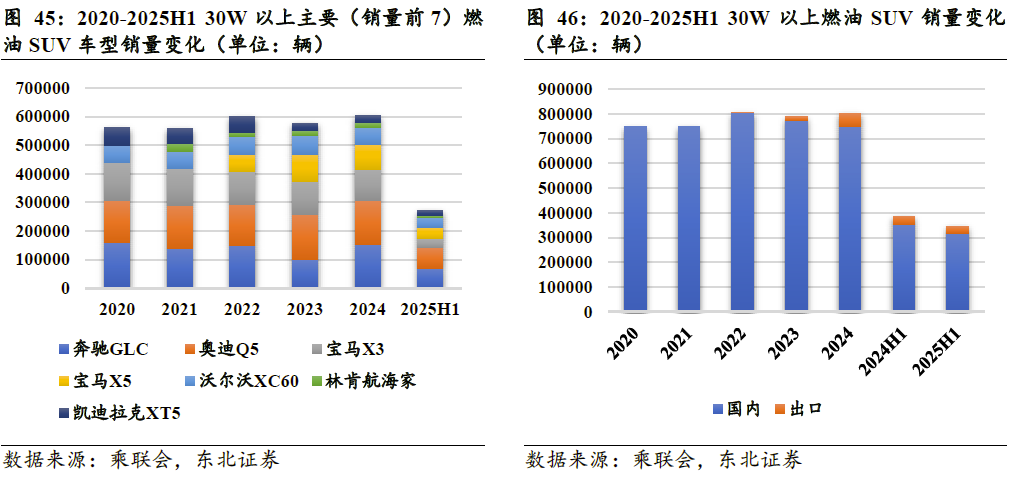

1.2.5. 30W以上价格带:BBA仍是主角,自主成长空间广阔

30W以上价格带乘用车市场:曾经豪华合资品牌为主导的高端消费市场,30W以上价格带市场2024年的批发量为330.0万辆,2025H1则为148.4万辆,销量同比下滑7.0%,原因仍为我们之前提到的消费降级与车市价格战所造成。2025年上半年燃油车市占率基本保持平稳,为59.0%;插混车型则为28.7%,市占率稳步提升;纯电则出现了下滑,为12.4%,整体新能源渗透率仅为41.0%。该价位段新能源渗透率明显低于整体车市水平,主要原因我们认为有以下几点:(1)品牌力是核心。30W以上市场的消费者不光看重产品的产品力与性价比,而更加看重品牌的价值,车已经不仅承担工具属性,而是具备了社交属性。BBA作为享誉全球的豪华汽车品牌,同时也在中国深耕多年,撼动其地位比普通合资品牌难度高很多。(2)油耗敏感程度偏低。30W以上消费者对油耗的敏感程度较低,对新能源省油优点的看重程度也相对偏弱。(3)国产供给偏少。30W以上价格带自主供给偏少,SUV今年开始供给逐渐增加,但轿车供给仍然非常少。究其原因,30W以上价格带还是需要品牌力,自主品牌除少数(华为系、理想系等)具备这样的品牌能力外,其余品牌还需要时间来成长。单看新能源市场,2024年全年销量为136.5万辆,2025H1则为60.9万辆,同比下滑10.5%,其中2025H1纯电车型销量为18.3万辆,混动车型为42.8万辆。新能源汽车在该价位段销量出现下滑的原因:(1)部分自主车型降价,价位段下移。(2)BBA持续的降价。(3)自主多款新车型上市时间均为年中或下半年,影响了上半年的销量。

BBA仍然大幅领先,华为系为自主领头羊。30W以上价格带2025H1自主品牌市占率为36.5%,相比2024年小幅提升1.2pct,自主占比提升的空间仍然很大。BBA三家仍然稳坐市场前三份额。BBA中只有奥迪在近两年出现了大幅度的下滑(主要系其主力车型降价造成的价位段下移)。但不可忽视的是,BBA能稳住市场份额也是依靠其大幅度的降价,我们判断这种以价换量的行为到2025H2已经不再有大的延续空间。传统车企中,增速较快的为比亚迪与吉利汽车。比亚迪依靠其方程豹豹8、腾势D9等车型,市占率从2024年的4.7%提升至了2025H1的7.4%;吉利则是依靠极氪009与领克900等车型,市占率来到了2.0%。新势力品牌中,表现相对较好的是华为的鸿蒙智行系列,依靠其旗舰车型M9的稳定销量以及刚上市的M8,市占率在2025H1稳定提升到了7.8%,华为品牌在国人心中的地位让其有不输给BBA的品牌力,随着其车系矩阵的逐渐丰富,市占率有望进一步提升。新势力三驾马车理想、蔚来、小鹏均出现了不同程度的下滑。理想因为其L系列车型的逐渐老迈与华为系的进攻,市占率从去年的9.3%下滑至了2025H1的7.3%;蔚来则下滑1.3pct到3.0%;小鹏在该价位段一直缺乏有竞争力的主力车型,目前市占率仅为0.7%。

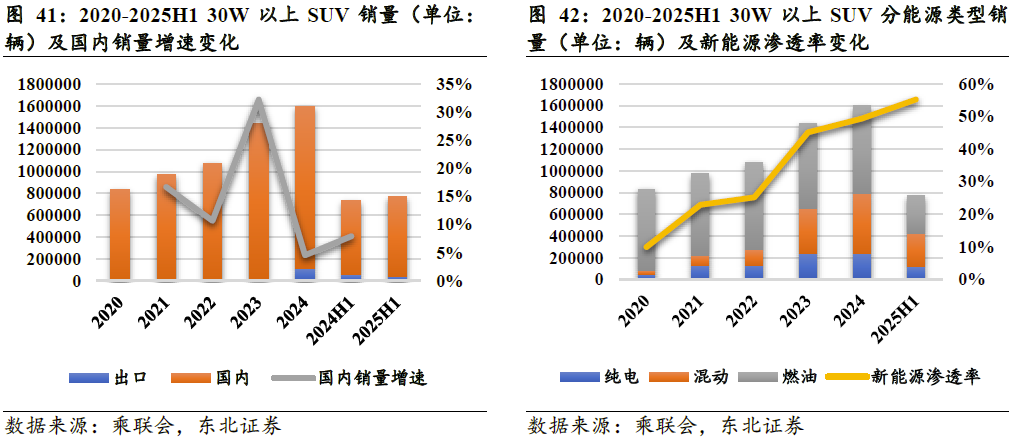

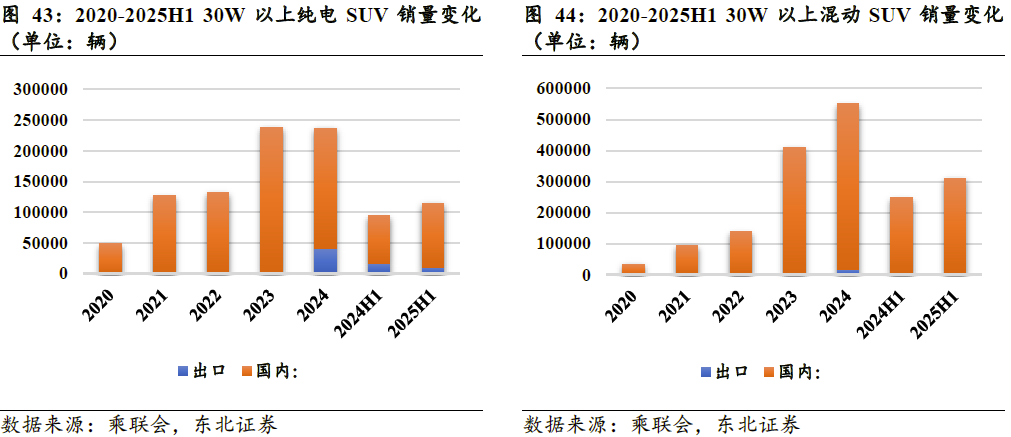

30W以上SUV销售增速放缓,新能源渗透率持续提升。2024年30W以上SUV的批发销量为159.8万辆,其中国内销量148.6万辆,出口11.2万辆。总量同比2023年增长11.1%,但国内销量同比只增长4.58%。2025H1国内销量为72.6万辆,同比增长7.9%。分能源类型来看,2025H1新能源车型销量为42.6万辆,渗透率持续提升,达到55.2%。随着各家厂商新产品的推出,我们预计渗透率还将进一步提升。

供给缺乏,30W以上纯电SUV销量下滑。2024年30W以上纯电SUV的批发总销量为23.7万辆,其中国内销量19.7万辆,出口4.0万辆。总量同比2023年略微下滑0.5%。纯电SUV在该价位段2025H1国内销量为10.4万辆,同比提升34%。

混动SUV持续增长,但增速放缓。2024年30W以上混动SUV的批发总销量为55.2万辆,其中国内销量53.3万辆,出口1.8万辆。总量同比2023年提升34.3%。2023年高增速的原因在于当年有理想有多款爆款车型上市(2023年理想L7/8/9开始全量交付),从而快速的拉动了国产混动车型在该价位段的销量,而目前市场竞争已日趋激烈。但随着合资与燃油车品牌的市场份额被逐渐压缩,混动SUV也仍然保持了不错的增速。混动SUV在该价位2025H1国内销量为30.4万辆,同比提升25.7%。

豪华合资品牌以价换量,2025H1下滑趋势显著。2024年30W以上燃油SUV的批发销量为80.3万辆,其中国内销量75.0万辆,出口5.3万辆。总量同比2023年增长1.7%,但国内销量同比下滑3.3%。2025H1国内销量为31.8万辆,同比2024H1下滑了10.0%,被国产厂商(新势力车企)份额挤压严重。燃油车在过去两年的销量之所以下滑不严重,主要在于BBA等头部企业已降价换销量。而在今年来看,合资车企的降价空间已经不大,叠加国内新能源车企大量竞争力强劲的新产品推出,我们预计30W以上燃油车的销量将加速下滑。

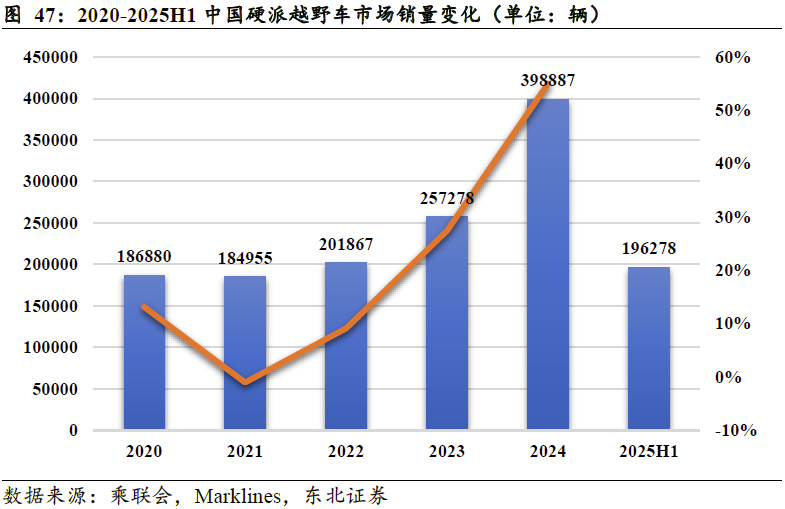

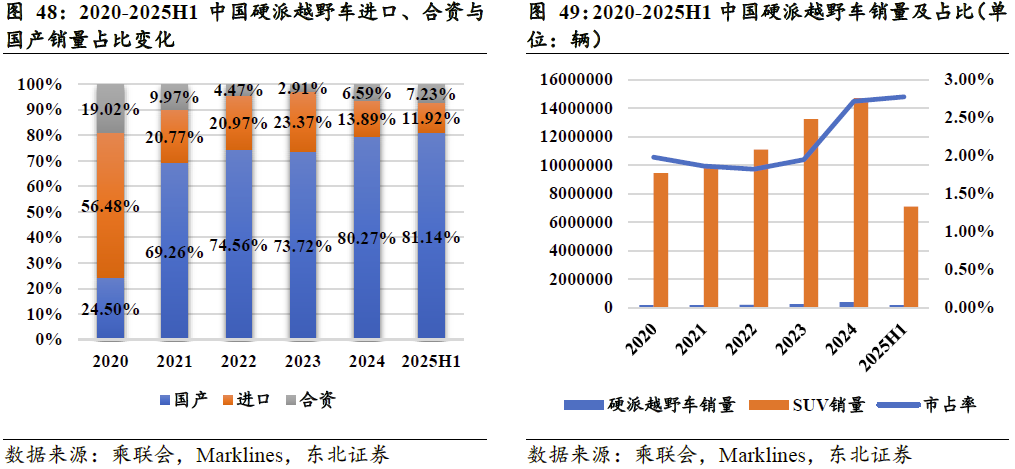

1.2.6.硬派越野车市场:增速有所放缓,长城占据绝对龙头地位

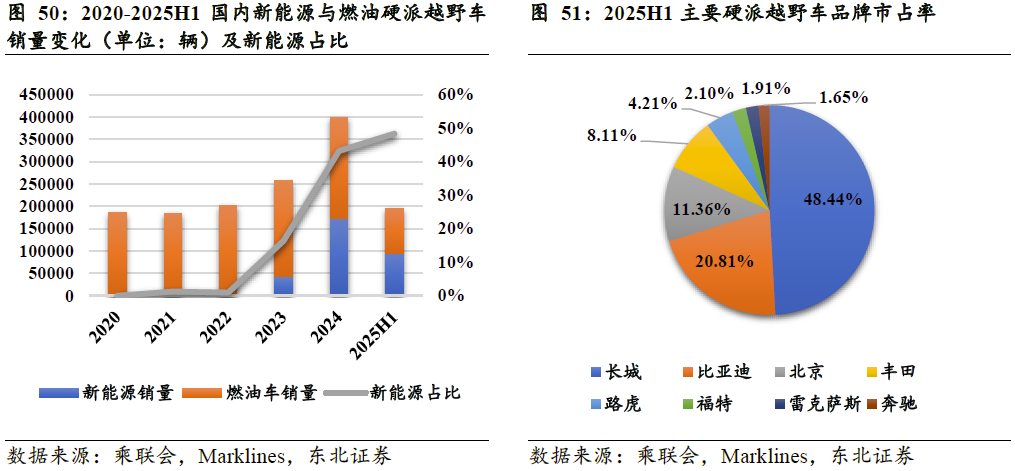

硬派越野车市场增速放缓。2022-2024年,伴随着整体车市的恢复与国产车型的持续发力,硬派越野车的销量重回增长,2023年国产硬派越野车在坦克500Hi4-T的带领下开始进入新能源时代,到2024年,硬派越野整个市场销售量达到了39.89万辆。伴随着长城坦克系列等车型的持续热卖,推动国产越野车的销售占比上升到了80.27%。2025H1,我国硬派越野车共销售19.6万辆,同比增长7.4%。随着长城坦克300Hi4-T,比亚迪方程豹8等车型的上市,国产车型市占率在2025H1达到了81.1%,进口车市占率持续被挤压,合资则小幅反弹至了7.2%。

新能源助力硬派越野销量,渗透率达到44.8%。2023年6月和9月,长城坦克500 Hi4-T与坦克400Hi4-T正式上市,紧接着比亚迪与东风汽车也上市了自己的仰望U8、方程豹5与猛士917。国产新能源硬派越野车的市场迅速壮大,2023年新能源硬派越野车的销量已经达到2.73万辆,占硬派越野车总销量的16.41%。而到了2024年,随着长城坦克700Hi4-T、方程豹豹8等新车的上市以及2023年上市车型实现了完整年份销售,2024年全年新能源硬派越野车的销量猛增至17.2万辆,占总销量的43.2%。随着坦克300Hi4-T、坦克500Hi4-Z以及方程豹豹8的上市,2025H1硬派越野车新能源渗透率达到了48.4%。

新能源市场产品集中度高,市场有待更多玩家入场。2025H1国内在售的硬派越野车中主要以长城汽车和比亚迪两大品牌为绝对主力,市占率分别为48.5%、20.8%。新势力品牌均还未涉足硬派越野车市场。

1.3.2026展望:以旧换新政策有望延续,内需+出海预计保持增长

1.3.1.内需展望:以旧换新政策延续,内需有望保持增长

内需方面,今年上半年超预期的主要原因在于持续的政策刺激。

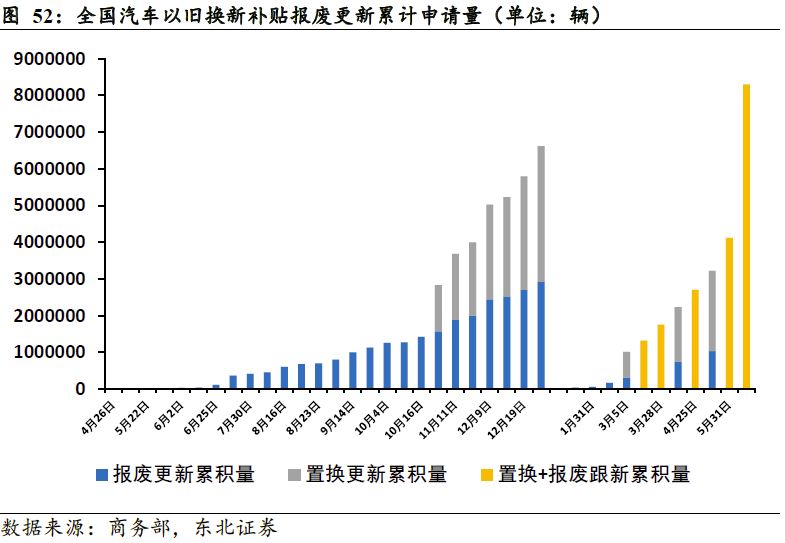

本轮以旧换新政策从2024年4月开始正式执行。并先后于2024年7月加大补贴力度与2025年1月扩大补贴范围。

第一阶段:政策推出。为贯彻落实《国务院关于印发〈推动大规模设备更新和消费品以旧换新行动方案〉的通知》(国发〔2024〕7号)精神,按照《商务部等14部门关于印发〈推动消费品以旧换新行动方案〉的通知》(商消费发〔2024〕58号)要求,更好实施汽车以旧换新补贴政策,商务部、财政部等7部门于2024年04月24日印发《汽车以旧换新补贴实施细则》。

要点如下:(1)补贴范围:对个人消费者报废国三及以下排放标准燃油乘用车或2018年4月30日前(含当日)注册登记的新能源乘用车,并购买纳入工业和信息化部《减免车辆购置税的新能源汽车车型目录》的新能源乘用车或2.0升及以下排量燃油乘用车,给予一次性定额补贴。(2)补贴标准:对报废上述两类旧车并购买新能源乘用车的,补贴1万元;对报废国三及以下排放标准燃油乘用车并购买2.0升及以下排量燃油乘用车的,补贴7000元。

第二阶段:政策加码。为贯彻落实《国务院印发〈推动大规模设备更新和消费品以旧换新行动方案〉》要求,2024年7月24日,国家发展改革委、财政部印发《关于加力支持大规模设备更新和消费品以旧换新的若干措施的通知》,该《通知》在商务部、财政部等7部门印发的《汽车以旧换新补贴实施细则》的基础上,进一步调整提高汽车以旧换新补贴标准。

具体包括:(1)补贴范围:自2024年4月24日至2024年12月31日期间,对于个人消费者报废国三及以下排放标准乘用车或2018年4月30日(含当日)前注册登记的新能源乘用车,并购买纳入工业和信息化部《减免车辆购置税的新能源汽车车型目录》的新能源乘用车新车或购买2.0升及以下排量燃油乘用车新车后,完成车辆注册登记的,给予定额补贴。(2)补贴标准:对报废上述两类旧车并购买新能源乘用车的,补贴2万元;对报废国三及以下排放标准燃油乘用车并购买2.0升及以下排量燃油乘用车的,补贴1.5万元。

第三阶段:2025年政策进一步扩大补贴范围。为贯彻落实《国务院关于印发〈推动大规模设备更新和消费品以旧换新行动方案〉的通知》(国发〔2024〕7号)精神,根据《国家发展改革委财政部关于2025年加力扩围实施大规模设备更新和消费品以旧换新政策的通知》(发改环资〔2025〕13号)要求,做好2025年汽车以旧换新工作。具体包括:(1)补贴范围:在《商务部等7部门关于进一步做好汽车以旧换新有关工作的通知》(商消费函〔2024〕392号)基础上,将符合条件的国四排放标准燃油乘用车纳入可申请报废更新补贴的旧车范围。2025年,对个人消费者报废2012年6月30日(含当日,下同)前注册登记的汽油乘用车、2014年6月30日前注册登记的柴油及其他燃料乘用车,或2018年12月31日前注册登记的新能源乘用车,并购买纳入工业和信息化部《减免车辆购置税的新能源汽车车型目录》的新能源乘用车或2.0升及以下排量燃油乘用车,给予一次性定额补贴。(2)补贴标准:对报废上述符合条件旧车并购买新能源乘用车的,补贴2万元;对报废上述符合条件燃油乘用车并购买2.0升及以下排量燃油乘用车的,补贴1.5万元。在一个自然年度内,每位个人消费者最多享受一次汽车报废更新补贴。

由商务部公布数据看,4月政策出台后,前期对销量提振作用有限,一方面在于彼时处于淡季,需求在爬坡中,另一方面,从政策的落地到兑现刺激效果再体现到数据上会存在一定的滞后性。随着7月政策加码,叠加下半年逐渐进入旺季,政策刺激效果开始在数据上体现出来,日均申请量也在持续攀升。在2025年1月政策进一步将国四排放车辆纳入补贴范围后,申请量持续走高。

结构方面,新能源车购置税政策在明年面临退坡,当前政策是对购置日期在2024年1月1日至2025年12月31日期间的新能源汽车免征车辆购置税,其中每辆新能源乘用车免税额不超过3万元;对购置日期在2026年1月1日至2027年12月31日期间的新能源汽车减半征收车辆购置税,其中每辆新能源乘用车减税额不超过1.5万元。新能源车购置税退坡的政策会导致2025年迎来新能源车的抢装,尤其是在2025Q4这一效果会进一步体现。

因此,我们预计Q4内需口径下新能源渗透率将在政策的影响下实现进一步增长,全年新能源渗透率有望达到55%。考虑到明年新能源汽车也将减半征收车辆购置税,新能源渗透率增速可能有所放缓,我们预计其新能源渗透率有望达到60%。

“以旧换新”政策持续加码有望拉动汽车销量表现持续超预期,2025Q4内需有望持续稳健增长。2024年全年以旧换新补贴申请662万(292万报废更新+370万置换更新),其中1-8月机动车报废回收量461万、9-12月385万。2025年截至9月10日以旧换新补贴申请量达到830万。中性情况下,我们假设2025年年报废占待报废比例恢复为25%,报废更新率45%,置换更新增速10%,则2025年全年零售量为2388万辆。乐观情况下,我们假设2025年年报废占待报废比例恢复为30%,报废更新率45%,置换更新增速15%,则2025年全年零售量为2511万辆。

政策刺激同时也会透支未来的需求。假设2024年无政策刺激情况下保有量增速为5.1%,报废更新率10%,则2024年预计政策拉动新增需求242万辆。假设2025年无政策刺激情况下保有量增长4.0%,报废更新率10%,则2025年预计政策拉动新增需求380万辆。汽车作为大宗消费,是拉动经济的重要抓手之一,今年政策刺激已经呈现出良好的效果,我们预计明年政策仍会存在,补贴或将延续。中性情况下,我们假设2026年年报废占待报废比例保持25%,报废更新率40%,置换更新增速10%,则2026年全年零售量为2485万辆。

1.3.2.出口展望:俄罗斯下滑拖累增速,多点开花+新能源助力出口持续增长

2021年来中国乘用车出口迅速增长,销量占比提升明显,2025Q1-3受出口俄罗斯大幅下滑等使得出口增速有所降低。2021年以前中国乘用车出口数量增长相对较为缓慢,2018年出口销量仅65.5万辆,2020年下滑至60.6万辆。新能源时代,中国乘用车凭借技术及成本优势加速出口,到2024年乘用车出口已达479.1万辆,成为世界乘用车第一出口大国。受出口俄罗斯下滑因素影响等,我国乘用车出口在2025Q1-3出口399.1万辆,同比增长12.4%,增速有所降低。

俄罗斯出口占比下滑明显。海关数据口径下,从前十大出口目的国来看,2024年俄罗斯体量最大、以油车为主,而2025M1-8墨西哥与阿联酋已经成为中国汽车第一、二大出口目的国。海关口径下,向俄罗斯的出口在2024年为103.1万辆,占整体出口的比例18.8%,2025M1-8则仅有27.4万辆,占整体出口比例从2024年的18.8%下滑至6.5%。2025M1-8墨西哥成为第一大出口目的国,向其出口30.7万辆,占整体出口比例的7.3%,向阿联酋出口30.1万辆,占整体出口比例的7.2%。此外,出口至巴西、比利时、英国、澳大利亚与菲律宾的占比均取得了提升。这充分说明中国乘用车凭借在新能源时代的技术优势以及口碑,在脱离了俄罗斯的高增速后仍能保持增长的韧性。我们预计2025-2026年出口全年增速将维持在10%左右,2025年出口销量有望达到527万辆,2026年则有望达到580万辆。

2.零部件:人形机器人引领新需求

2.1.丝杠:高效高精的直线驱动部件

丝杠的核心功能在于将旋转运动高效转化为直线运动,目前已形成了多样化的产品结构。丝杠作为现代制造业中不可或缺的传动部件,其基本功能是通过电机驱动实现旋转运动,并借助螺纹结构将旋转运动精确地转换为直线运动,从而提供机械设备所需的直线位移和推力传递。

相比其他驱动方式,丝杠+旋转电机在效率、定位精度、姿态等方面具备优势。丝杠在传动系统中具备重要地位,也直接影响到整个设备的加工精度和运行稳定性。在数控机床、机器人、汽车线控系统等领域,丝杠都扮演着核心传动元件的角色,其传动效率、定位精度以及耐久性也成为衡量整机性能的重要指标。

基于摩擦传动特性的不同,丝杠主要分为滑动丝杠、滚动丝杠和静压丝杠三大类。

滑动丝杠以其结构简单和制造工艺成熟而著称,是传统传动系统中的常见产品。滑动丝杠的传动方式主要依赖于螺纹表面与螺母之间的直接滑动,通过摩擦力来实现力矩传递。总体来看,滑动丝杠在机械设计中应用广泛,尤其适用于对成本要求较高、传动精度要求不是极端严苛的场合。滑动丝杠制造难度相对较低,但其传动效率较低且存在较大的磨损问题,在长期高负载运行下容易产生热量和磨损加剧,从而影响整体传动精度和使用寿命。此外,滑动丝杠由于缺乏滚动体的辅助,无法实现滚动摩擦所带来的高效率传动,在精密设备中逐渐被更高效的传动方式所替代,但在一些传统应用中,如部分低端机械传动装置和辅助性机构中,滑动丝杠仍然具有较高的性价比和广泛应用基础,其简便的制造工艺和低成本优势使得这类产品在市场上仍占有一席之地。

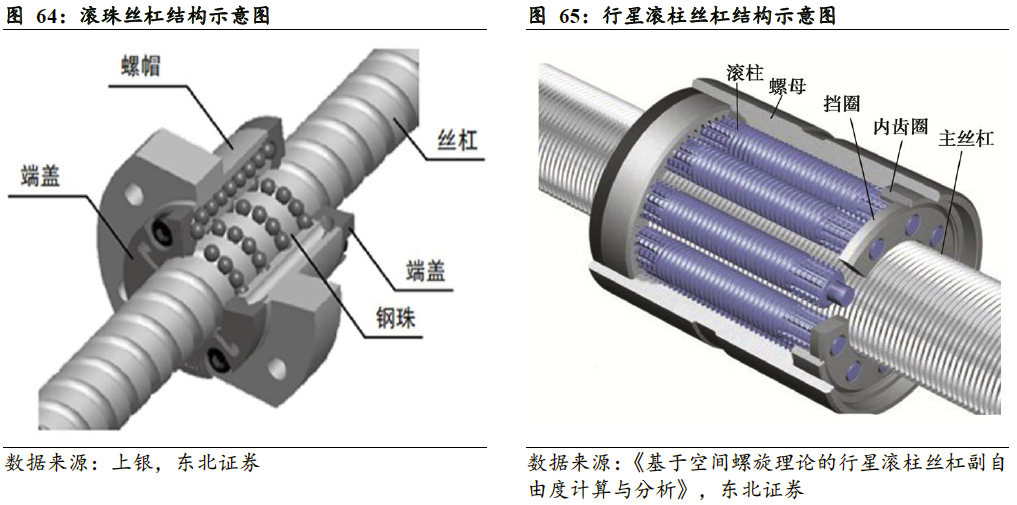

滚动丝杠因采用滚动元件来实现传动而在传动效率和精度上有显著优势,是目前高端制造领域的首选。滚动丝杠又分为滚珠丝杠和行星滚柱丝杠两大子类,分别通过在螺杆与螺母之间设置钢球和滚柱等滚动体替代传统的滑动摩擦,实现更高效的传动转换。

(1)滚珠丝杠:滚珠丝杠凭借着其高传动效率和低摩擦特性,在精密加工设备中得到广泛应用。滚珠丝杠在高端数控机床、航空航天以及精密机器人中均占有举足轻重的地位,其传动精度和响应速度直接关系到设备加工质量和效率。尽管滚珠丝杠的制造工艺复杂且对设备要求较高,但其带来的高定位精度和低能耗优势使其在市场上长期占据主导地位。目前国内高端滚珠丝杠的国产化比例仅约为5%,大部分产品依赖进口,技术和工艺仍存在较大提升空间。

滚珠丝杠根据螺帽循环回流方式可进一步分为外循环、内循环、端盖式等。此外,上银推出了Super S、Super T滚珠丝杠,用于CNC机械、精密机床、产业机械、电子机械、高速化机械等领域,如Super T循环元件采用无冲击点的切线式回流通道设计,故可容许更高的丝杠转速,其具备低噪音、低振动与运动平顺等优点。

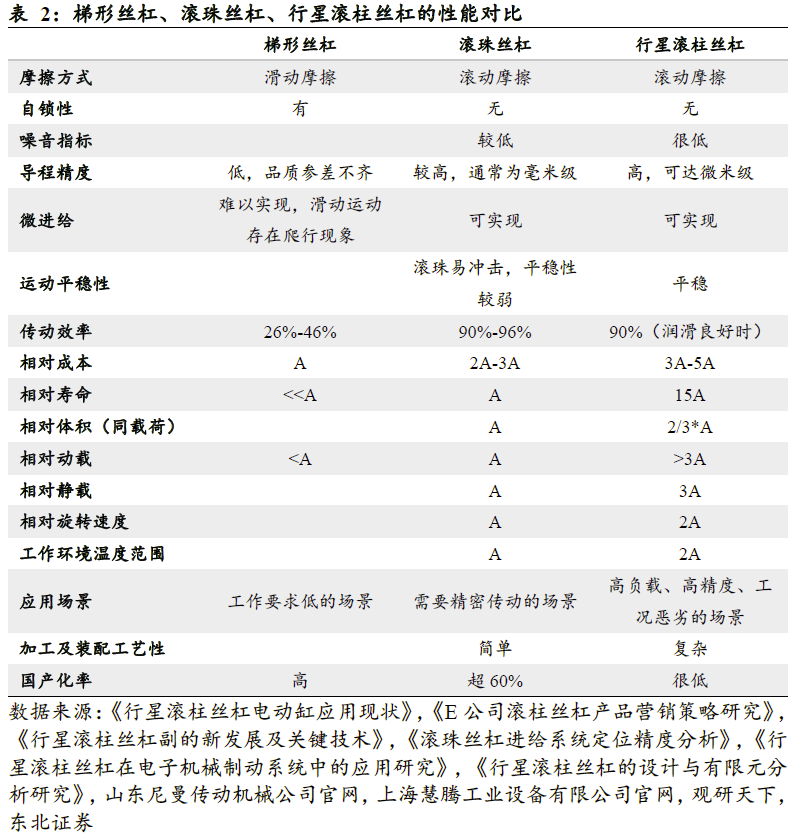

(2)行星滚柱丝杠:行星滚柱丝杠采用滚柱作为传动元件,其设计特点在于滚柱接触面积更大,能够在有限的安装空间内提供更高的承载能力和更优的动态稳定性。在人形机器人传动系统中,行星滚柱丝杠能够实现更高的精度和更低的振动,满足高端应用对传动系统极致性能的要求,随着人形机器人等新兴应用的快速发展,行星滚柱丝杠由于其在体积与承载能力上的优势,有望成为未来市场的重要增长点。

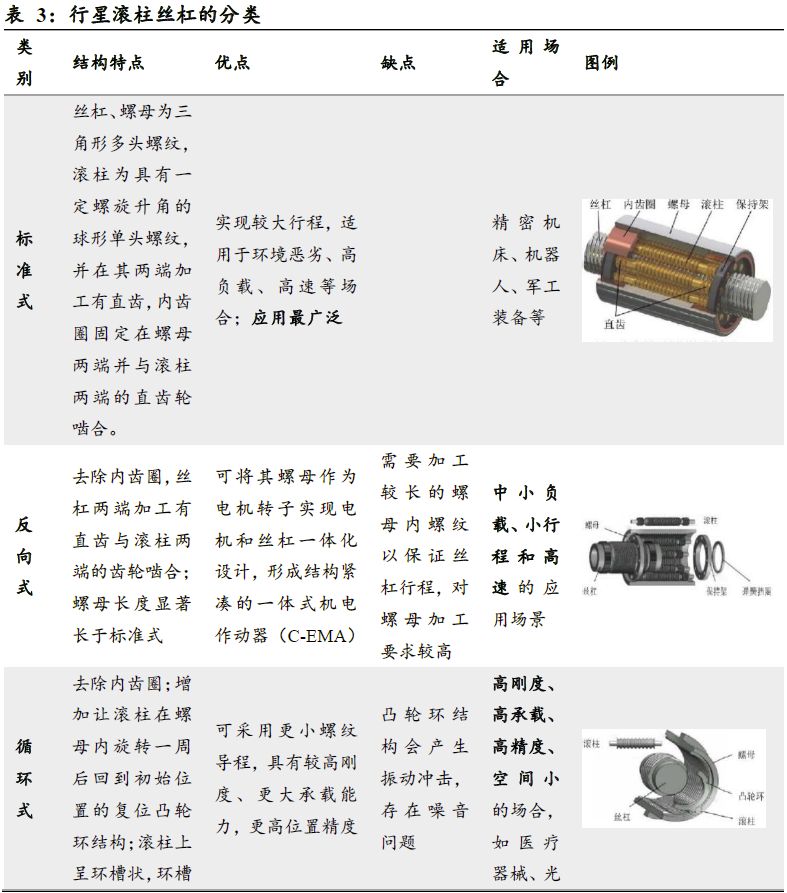

相较于梯形丝杠与滚珠丝杠,行星滚柱丝杠具有高承载能力、高工况适应性、小体积、高精度、长寿命等优势,是综合性能最为优异的丝杠品种:

承载能力强:在传动过程中,行星滚柱丝杠各部件的受力接触面积为线接触,大于滚珠丝杠的点接触,因此承载能力更强,动载/静载显著高于滚珠丝杠。

高工况适应性:行星滚柱丝杠在恶劣工作环境下适应力强,其可适应的工作环境温度范围是滚珠丝杠的2倍。

体积小:在同载荷的情况下,行星滚柱丝杠的体积比滚珠丝杠小1/3,更适用于空间狭小的应用场景。

使用寿命长:根据赫兹定律,行星滚柱丝杠使用寿命可达滚珠丝杠的15倍。

传动效率高:尽管传动效率低于滚珠丝杠,但在润滑良好的情况下仍可达到90%。

精度高:行星滚柱丝杠的丝杠轴是小导程角的非圆弧螺纹,可通过调整螺纹头数等方式使导程达到微米级,实现精密微进给;而滚珠丝杠受滚珠直径限制,精度常为毫米级。

噪音低:行星滚珠丝杠的噪音来源于滚柱两端正时齿轮机构的啮合,频率高,噪音低。

行星滚柱丝杠的缺点主要在于其高制备难度及高售价。丝杠轴外螺纹与丝杠螺母的内螺纹均需精磨以实现超高精度与长寿命,其价格也显著高于滚珠丝杠。

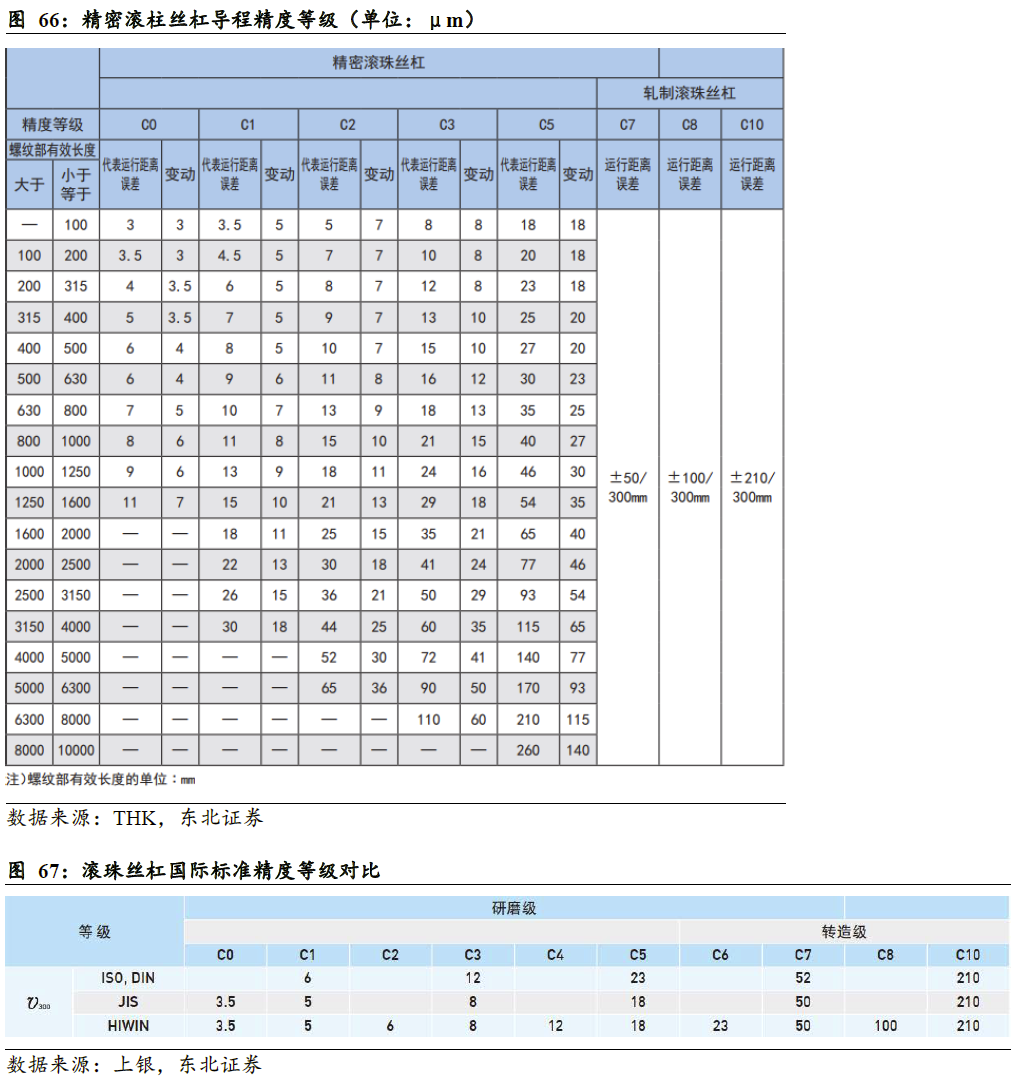

以滚柱相对于丝杠、螺母的运动关系划分,行星滚柱丝杠可分为标准式/反向式/循环式/差动式/轴承环式滚柱丝杠。其中标准式行星滚柱丝杠应用场景最广泛,其他几类滚柱丝杠均以其为基础根据应用场景的需求而相应演变:

反向式结构紧凑,但螺母加工难度高:螺母为动力输入构件绕轴线旋转,并通过螺纹啮合驱动滚柱围绕丝杠做行星运动,并实现滚柱与丝杠沿轴线的直线运动。在该结构下,可将螺母作为电机转子,从而实现电机和直线传动机构融合设计,形成空间紧凑的一体式机电作动器。在该结构下,由于螺母长度决定行程,而较长螺母的内螺纹磨制难度高,因此反向行星滚柱丝杠的制备壁垒较高。

循环式精度高,适用于医疗器械、光学仪器等领域:相较于标准式行星滚柱丝杠,取消滚柱端齿与内齿圈,增加了让滚柱在螺母内旋转一周后回到初始位置的凸轮环结构,螺母在凸轮处沿轴向开有凹槽。滚柱在丝杠和螺母间做行星运动和轴向移动,每绕丝杠轴线旋转一周就在凸轮作用下被挡入螺母凹槽与丝杠脱开啮合,然后在轴向上回到起始位置再重新与丝杠啮合并循环往复。其核心优势在于小导程,多数国外制造商可生产低至1mm导程的产品,适用于医疗器械、光学精密仪器等领域。

差动式结构简单,造价更低,但不适用于重载场景:相较于标准式行星滚柱丝杠,取消滚柱端齿与内齿圈,结构更简洁。螺母内无螺纹,但其两端有凹槽。滚柱的螺纹直径呈“中间大、两头小”,以实现与丝杠、螺母凹槽的啮合。在该结构下,螺母与丝杠的直径不同,因此螺母与丝杠的移动速度不同。差动式行星滚柱丝杠的结构简单,造价更低,但也更易打滑,在重载情况下易出现可靠性降低等问题。

轴承环式承载力极高、传动效率高,但结构复杂、制造成本高:结构与行星滚柱丝杠类似但更复杂,滚柱呈环槽状,只绕轴线固定转动;螺母上去除内齿圈并增加壳体、端盖、推力圆柱滚子轴承等部件,推力圆柱滚子轴承显著提升承载力并减少各构件间的磨损,适用于石油化工等场景。

静压丝杠则通过液体静压实现低摩擦高精度传动。静压丝杠的工作原理是利用液体在螺杆与螺母之间形成的稳定静压润滑膜,从而在完全避免金属直接接触的情况下实现传动。这种方式不仅降低了传动过程中的摩擦系数,同时也能有效延长使用寿命和提高传动精度。静压丝杠适用于那些对动态响应和长周期稳定性要求高的场合,如部分航空航天设备和高端医疗器械中均有应用。然而,由于其制造工艺复杂,加工成本较高,以及系统对密封和润滑条件要求严格,使得静压丝杠在大规模普及方面受到一定限制,其应用领域主要集中在特殊要求和高附加值领域。

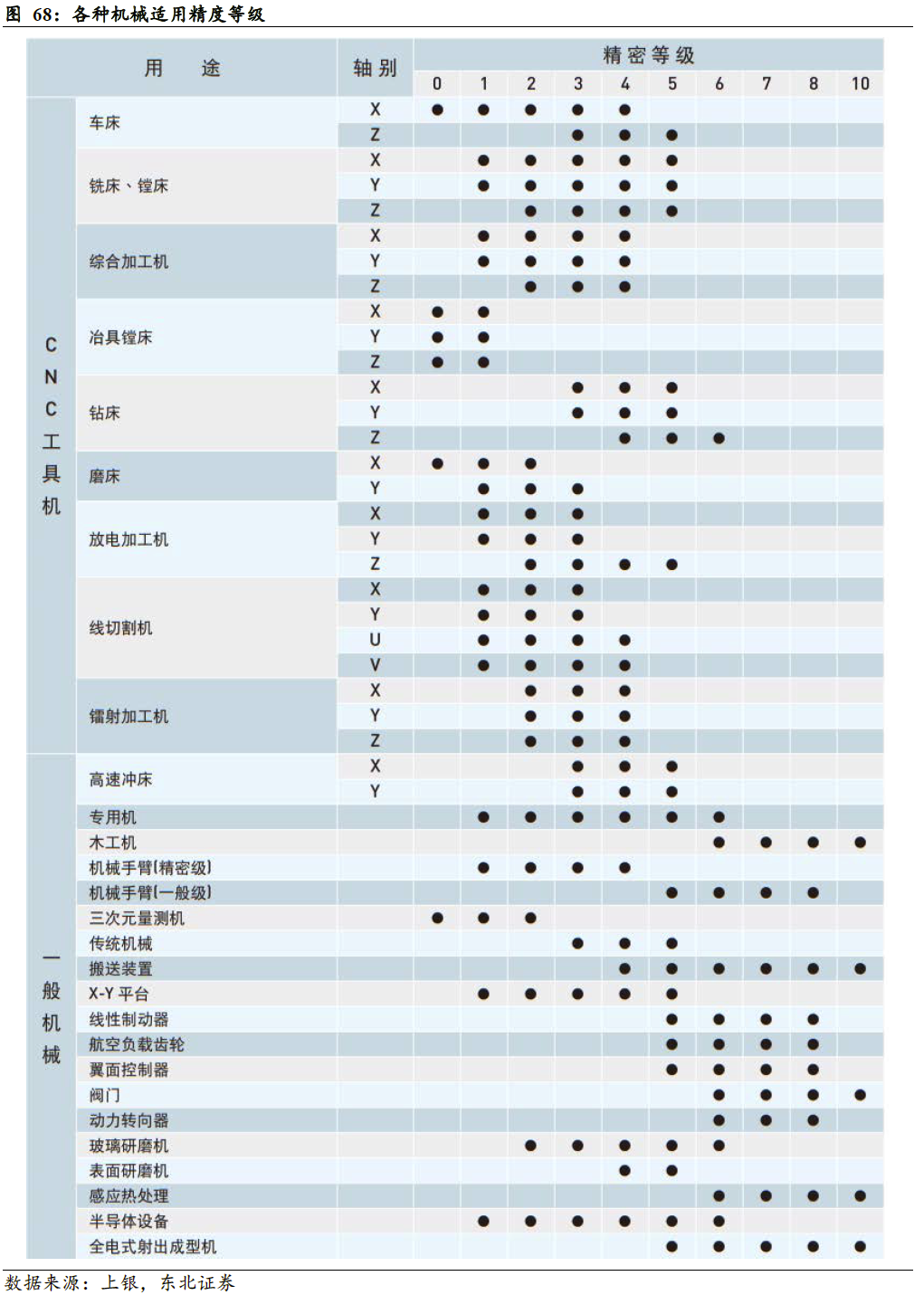

关于丝杠的精度标准,产业内通常采用JIS(Japanese Industrial Standards,日本工业标准),以滚珠丝杠为例,其导程精度和安装部精度以JIS规格JIS B 1192(ISO 3408)为标准进行精度管理,精度等级C0~C5用直线性及方向性表示精度,C7~C10用螺纹长度300mm累积导程误差表示其精度,此外,不同精度等级对比如下:

下表列举了一些常见机械及不同用途下对于滚珠丝杆精密等级的需求:

根据加工工艺的差异,丝杠主要分为切削成形和塑性加工两大类型。

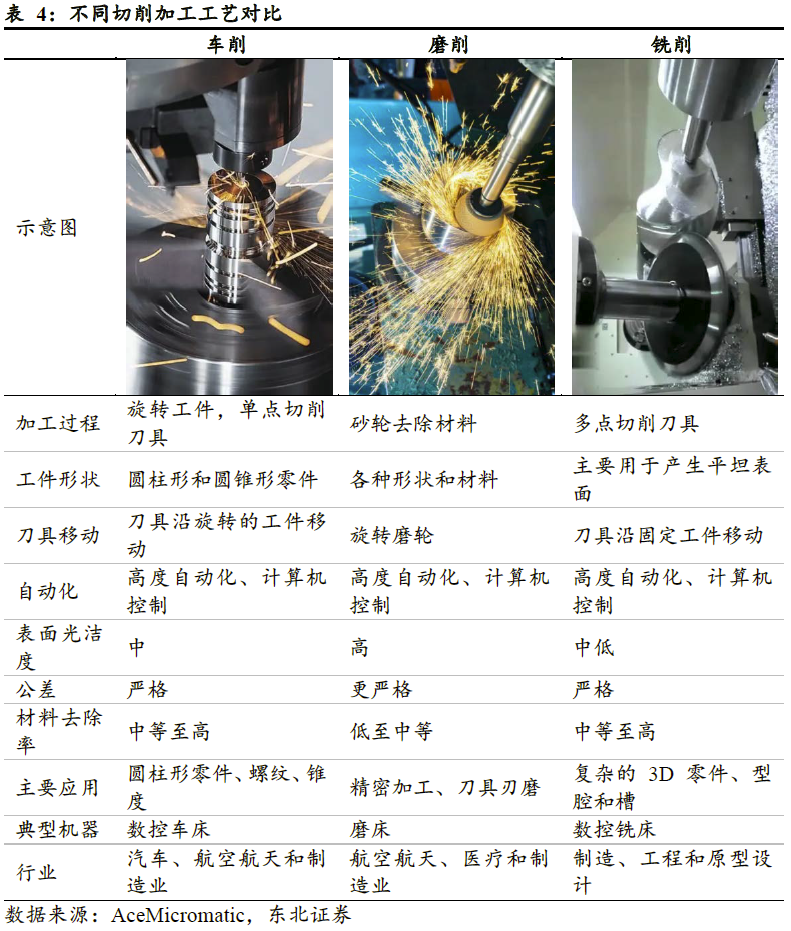

切削成形工艺:主要包括磨削、车削和旋风铣三种方式。磨削工艺以其高精度和优异的表面粗糙度著称,但整个加工周期较长,工艺周期约30-45天,且成本较高,且设备和工艺技术要求高,需要经过退火、粗磨、精磨等多个工序,精度水平可达到C0-C1级,其精度水平高使其成为制造高端丝杠的核心工艺。车削工艺则常作为粗加工手段,虽加工速度快但难以满足高精度要求,因此在高端产品中通常与磨削工艺结合使用。旋风铣工艺是一种高效绿色工艺,通过高速旋转刀盘上的PCBN成型刀具一次成形螺纹,既提高了切削速度,又降低了热变形和切削力。

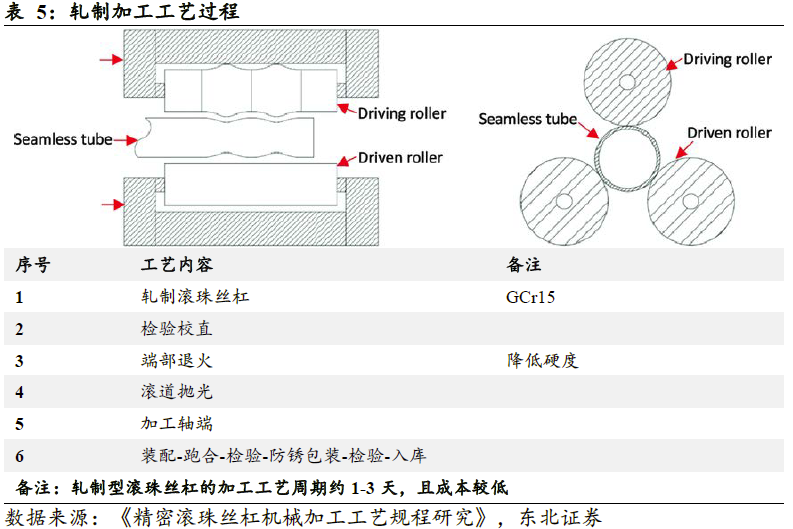

塑性加工工艺:即轧制工艺,与切削成形相比,其是一种无切屑成形方式,主要优势在于加工速度快、能耗低和材料利用率高。轧制工艺能显著改善工件的内部组织和疲劳强度,但由于加工过程中精度难以达到切削成形的水平,其产品一般适用于中低端市场。轧制工艺虽然在精度上略逊一筹,但在大批量生产和成本控制方面具有明显优势,适合一些对传动精度要求相对较低的工业装备。

总体来看,丝杠的功能核心在于实现旋转向直线运动的精准转换,其在机械传动系统中的作用不仅体现在基本的力传递功能上,更在于其对传动效率、定位精度、抗磨损能力和动态稳定性的综合提升。从传动方式分类上看,滑动丝杠在传统应用中具有不可替代的低成本优势,随着制造业对高精度和高效率要求的不断提升,滚动丝杠尤其是滚珠丝杠和行星滚柱丝杠正逐步成为高端装备的标准配置。从加工工艺分类上看,切削成形与塑性加工两大技术路线各有侧重,前者适用于追求极致精度和表面质量的高端产品,而后者则在实现成本控制和大规模生产中发挥重要作用。

同时,丝杠产品体系正经历着由传统向高端、多样化转变的深刻变革,背后的核心驱动因素正是通过不断创新实现的功能升级和多层次分类,这一变革不仅体现在技术参数和工艺水平的不断提升上,更在于应用领域和市场需求的多元化拓展。从机床到机器人、从汽车到航空等,每一个细分领域对丝杠产品的要求都在不断刷新着技术指标和制造标准。

2.2.减速器:机器人核心部件,下游需求持续提升

减速器是连接动力源和执行机构的中间机构,具有匹配转速和传递转矩的作用。

按照控制精度划分,减速器可分为一般传动减速器和精密减速器。一般传动减速器控制精度低,可满足机械设备基本的动力传动需求。精密减速器回程间隙小、精度较高、使用寿命长,更加可靠稳定,应用于机器人、数控机床等高端领域。

精密减速器种类较多,包括谐波减速器、RV减速器、摆线针轮行星减速器、精密行星减速器等。

谐波减速器具有单级传动比大、体积小、质量小、运动精度高并能在密闭空间和介质辐射的工况下正常工作的优点,能够广泛应用于协作机器人、服务机器人等轻负载领域。在机器人小臂、腕部、手部等部件具有较强优势;RV减速器传动比范围大、精度较为稳定、疲劳强度较高,并具有更高的刚性和扭矩承载能力,在机器人大臂、机座等重负载部位拥有优势。目前两者适用领域不同,还不能互相取代。RV减速器主要应用于20KG以上的机器人关节,谐波减速器则在20KG以内的机器人关节;行星减速器具有高刚性、高耐磨性、高扭矩、高传动效率、寿命长的优点,多用于直角坐标机器人及传统工业自动化。

在轻负载精密减速器领域内,谐波减速器凭借其体积小、传动比高、精密度高等优势,占据该领域的主导地位,同时,由于谐波减速器在除机器人以外的精密传动领域亦可广泛适用,应用行业有不断拓宽的趋势;RV减速器的传动原理及结构特点,使其具有大体积、高负载能力和高刚度特性的特点,其在重负载精密减速器领域内具有一定主导地位。

机器人成为全球科技产业竞争的前沿和焦点,工业机器人产业蓬勃发展。近年来,全球范围内劳动力成本不断提高,经济增长速度有所放缓,全球制造业面临转型升级的共同挑战。随着新一轮科技革命和产业革命加速演进,新一代信息技术、生物技术、新能源、新材料等与机器人技术深度融合,机器人产业迎来升级换代、跨越发展的窗口期。机器人在促进科技创新、推动产业升级、保障国家安全、守护人民健康等方面发挥着愈加重要的作用,已成为衡量一个国家创新能力和产业竞争力的重要指标,世界主要发达工业国家均将机器人作为抢占科技产业竞争的前沿和焦点,加紧谋划布局。

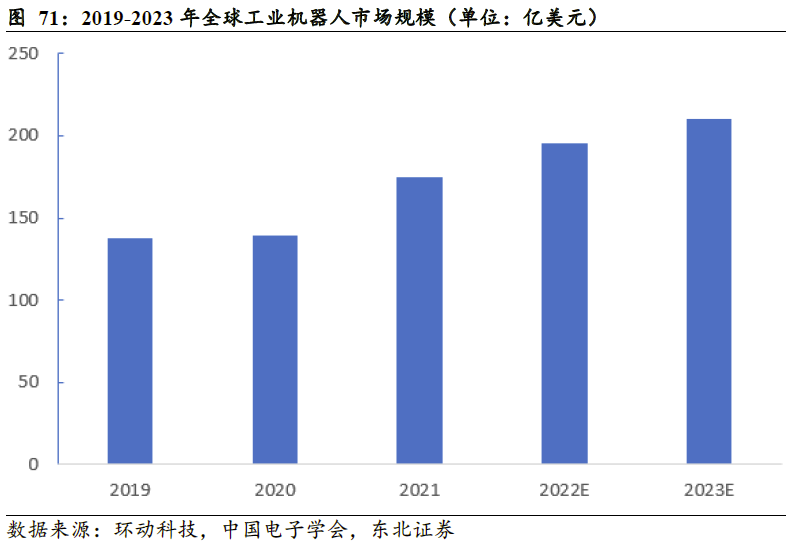

2021年,全球机器人市场规模持续扩大,工业机器人市场强劲反弹,安装量创下历史新高,有力促进全球经济回暖。随着技术研发加速升级和下游场景的深入拓展,机器人产业持续蓬勃发展,市场规模不断增长,根据中国电子学会发布的《中国机器人产业发展报告(2022年)》数据,2019-2021 年,全球工业机器人市场规模由138亿美元提升至175亿美元,年均复合增长率为12.61%,预计2023年全球工业机器人市场规模约210亿美元。

在地域分布上,美国、日本和欧洲等国家重视推动机器人产业的发展,并已实现了精密减速器、伺服器、控制器等核心零部件完全自主化生产。其中,欧洲、日本借助其具有国际竞争力的汽车、电子产业行业的领先经验,不断促进创新和在专业技术上的积累,成为全球范围内机器人产业的领先者。中国、韩国等国家亦在加紧布局机器人产业的发展。

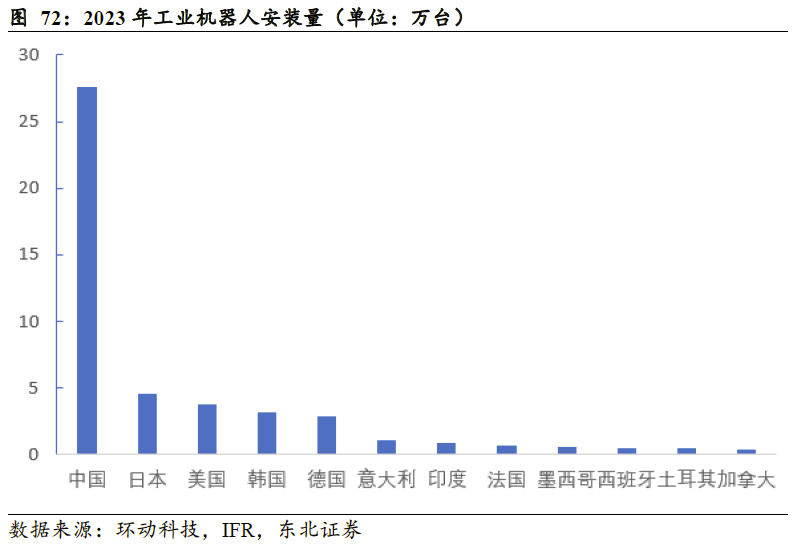

近年来,亚太地区已成为全球工业机器人最重要的市场。根据IFR数据, 2023年亚太地区工业机器人安装量约38.2万台,占全球总量高达70.61%,超欧洲(9.2万台,17.01%)与美洲(5.5万台,10.17%),同时亚太地区工业机器人安装量的增长也最为强劲。具体来看,2023年亚太地区工业机器人安装量前三甲分别为中国(27.63万台),日本(4.61万台)及韩国(3.14万台),其中中国占全球的51%。

从下游行业分布来看,工业机器人在各国汽车制造业、3C 行业、化工行业、金属加工业、食品制造领域的需求不断增长,呈现出良好的发展态势。根据IFR统计数据,2023年度,全球工业机器人下游行业分布中,汽车行业为工业机器人首要应用领域,占比24.95%;电子电气行业、金属和机械行业居于第二、三位,占比分别为23.29%和14.23%。

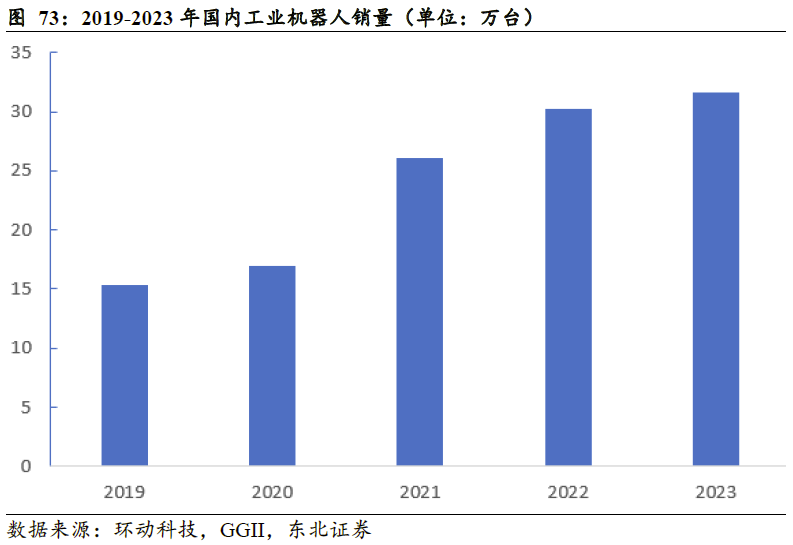

根据GGII统计数据,2019-2023年,我国工业机器人销量由2019年的15.31万台提升至2023年的31.60万台,年均复合增长率达19.86%。自 2019年以来,我国工业机器人销量逐年攀升,2020年下半年以来,受益于制造业回暖和产业升级加快,行业景气度持续回暖,我国工业机器人销量增长迅速。

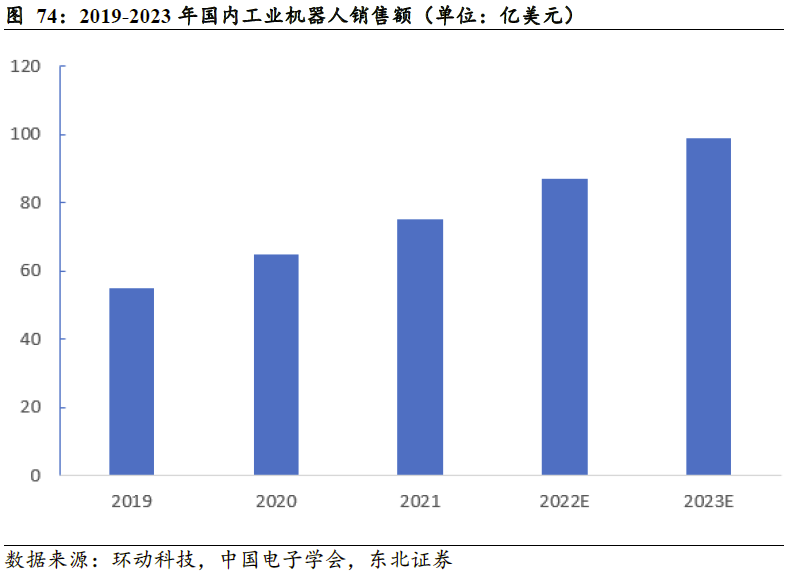

根据中国电子学会发布的《中国机器人产业发展报告(2022年)》数据,近年来中国工业机器人市场规模持续增长,销售规模自2019年的55亿美元增长至2021年75亿美元,年均复合增长率为16.77%,预计到2023年将接近100亿美元。

受益于机器人行业的快速发展,核心零部件精密减速器也得到稳步提速。作为工业机器人核心零部件的精密减速器一直是国际大品牌工业机器人制造商保持竞争优势的有力武器之一。国际大品牌制造商可以从其战略合作伙伴优先拿到批量、质优、价低的精密减速器,因此精密减速器仅占其工业机器人制造成本比重较低。虽然近几年国内工业机器人均价有下降趋势,但国产工业机器人精密减速器仍旧严重依赖进口,占制造成本的比重大幅高于国际大品牌制造商,因此精密减速器是制约国产工业机器人成本下降的第一因素。

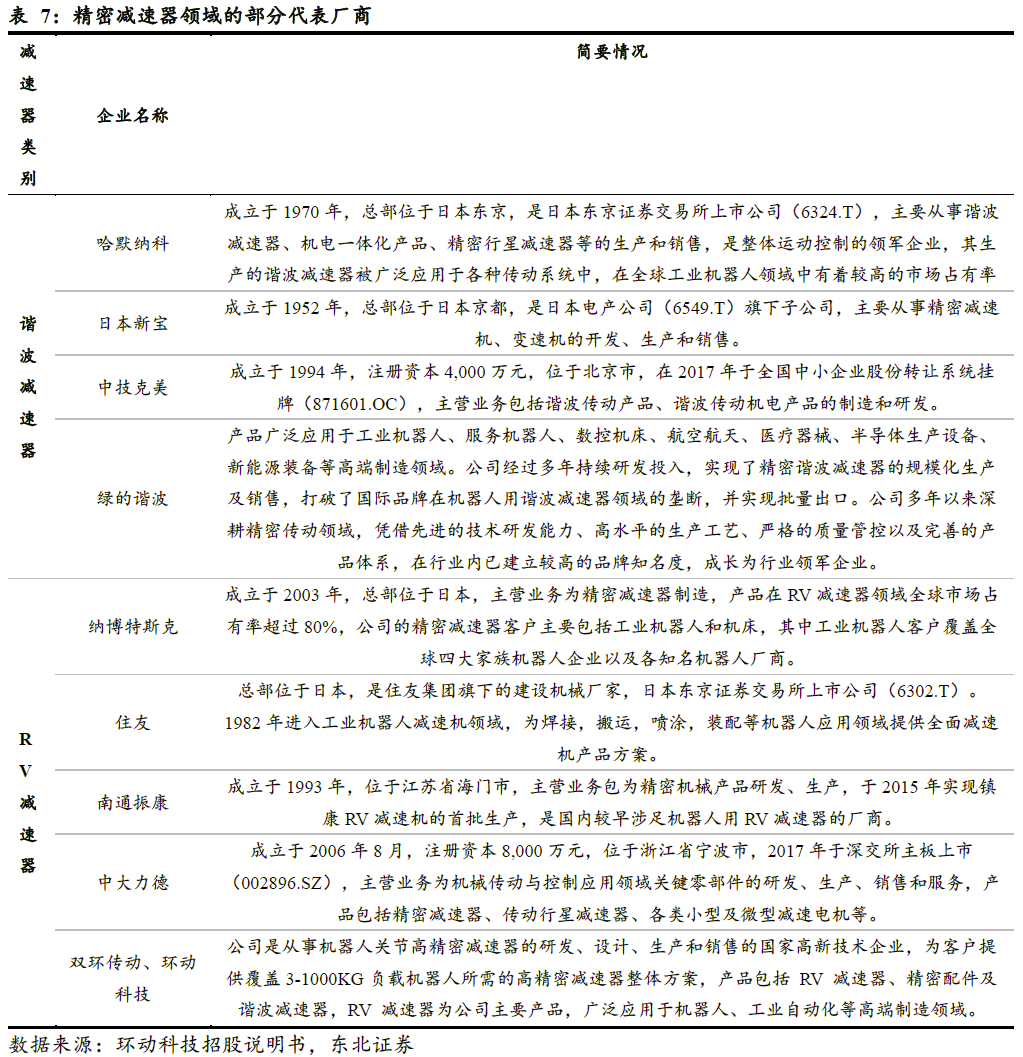

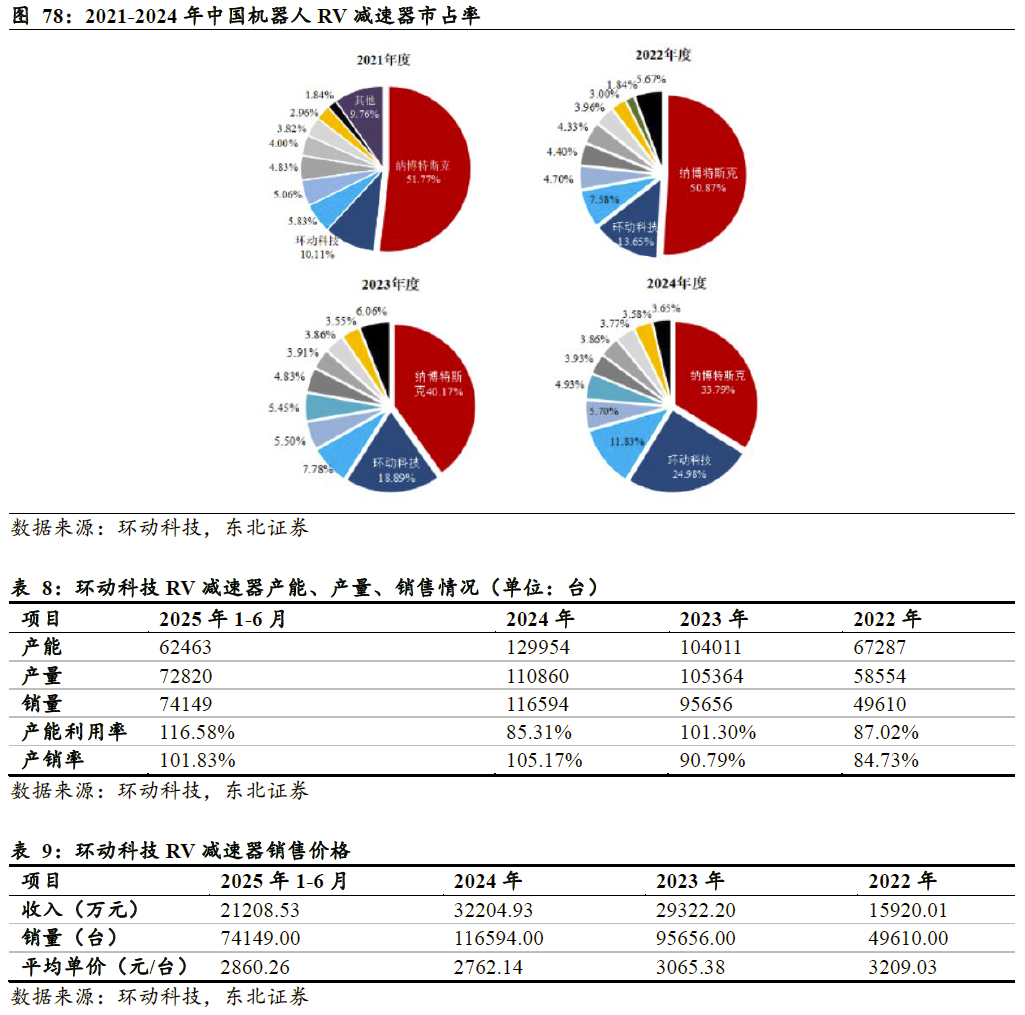

全球工业机器人行业的精密减速器市场的大约70%的份额被日本的纳博特斯克(Nabtesco)和哈默纳科(Harmnic Drive System Inc.)两家占据。从RV减速器领域细分赛道来看,纳博特斯克为全球的行业龙头,在中国RV减速器市场中也占据最大份额。而哈默纳科为全球谐波减速器的行业龙头。纳博特斯克和哈默纳科两家公司拥有悠久的历史、雄厚的资本实力和长期的技术积累,与以ABB、发那科、库卡及安川为代表的国际四大机器人厂商的合作历史悠久,在全球工业机器人减速器市场中占有先发优势。

2.2.1.RV减速器

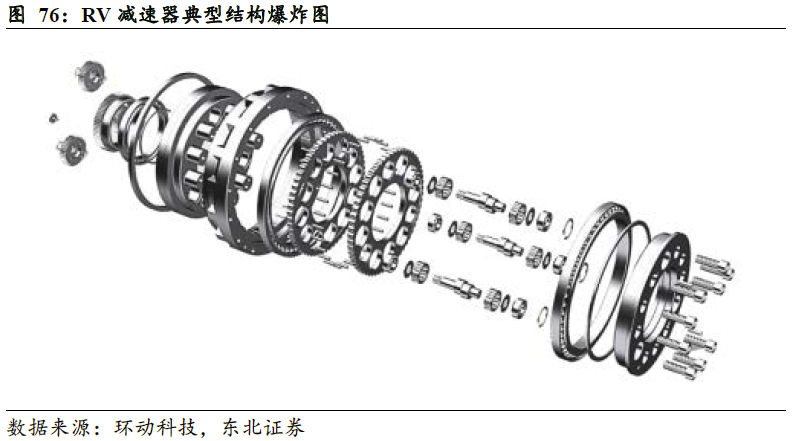

RV减速器是旋转矢量(Rotary Vector)减速器的简称。RV 减速器是在传统针摆行星传动的基础上发展出来的,其减速结构由行星减速机的前级和摆线针轮减速机的后级组成,采用至少两根以上偏心轴连接二级减速机构;壳体和摆线针轮由实体的铸件、钢件进行配合传动,为一封闭差动轮系。RV 减速器不仅克服了一般摆线针轮传动的缺点,还具有高精度(齿隙1角分以下)、高刚性、高耐久性、高输出密度(高力矩且紧凑)、减速比范围大和低振动等一系列优点。

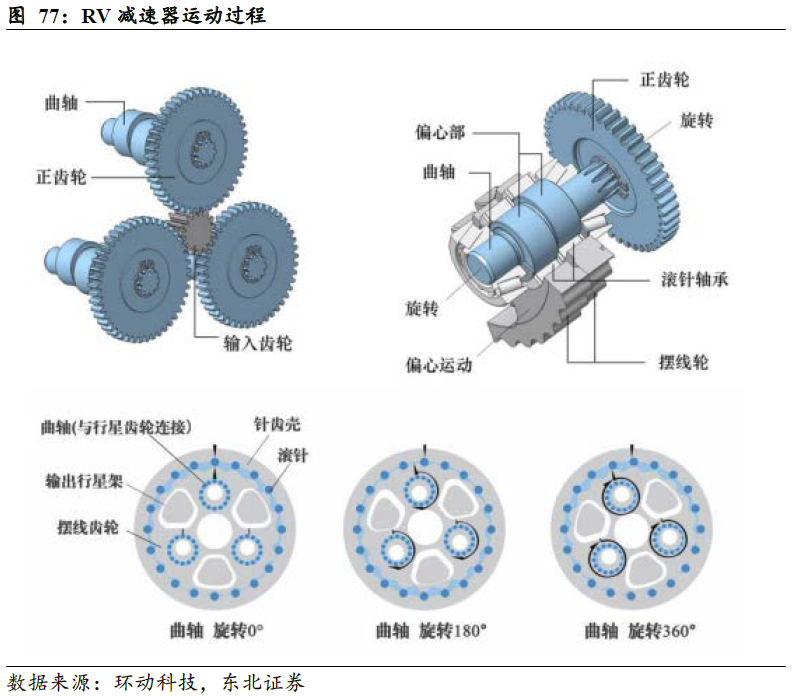

RV减速机的传动装置是由第一级渐开线圆柱齿轮行星减速机构和第二级摆线针轮行星减速机构两部分组成。第一级减速:执行电机的旋转运动由齿轮轴传递给两个渐开线行星齿轮,形成第一级减速;第二级减速:行星轮的旋转通过曲柄轴带动相距180°的摆线轮,形成摆线轮的公转,同时由于摆线轮在公转过程中会受到固定于针齿壳上的针齿的作用力而形成与摆线轮公转方向相反的力矩,造成摆线轮的自转运动,形成第二级减速。运动的输出通过两个曲柄轴使摆线轮和刚性盘构成平行四边形的等角速度输出结构,将摆线轮的转动等速传递给刚性盘和输出盘。

RV减速器的运动传递过程为:伺服电机的旋转通过输入齿轮传递给行星齿轮,根据输入齿轮与行星齿轮的齿数比,速度相应降低(第1级减速)。曲轴与行星齿轮直接连接,转速相同。两个摆线齿轮安装在曲轴偏心区域与滚针轴承之间,当曲轴旋转时,安装在偏心部分上的摆线齿轮也围绕输入轴作偏心运动。另一方面,在针齿壳内部等间距分布着比摆线齿轮的齿数多一个的滚针,当曲轴旋转一圈时,摆线齿轮在接触滚针的同时进行一次偏心运动,此时,输出行星架沿着与曲轴的旋转方向相反的方向旋转一个齿的距离。这个转动被输出到第2减速部的轴(第2级减速)。总减速比是第1级减速的减速比和第2级减速的减速比的乘积。

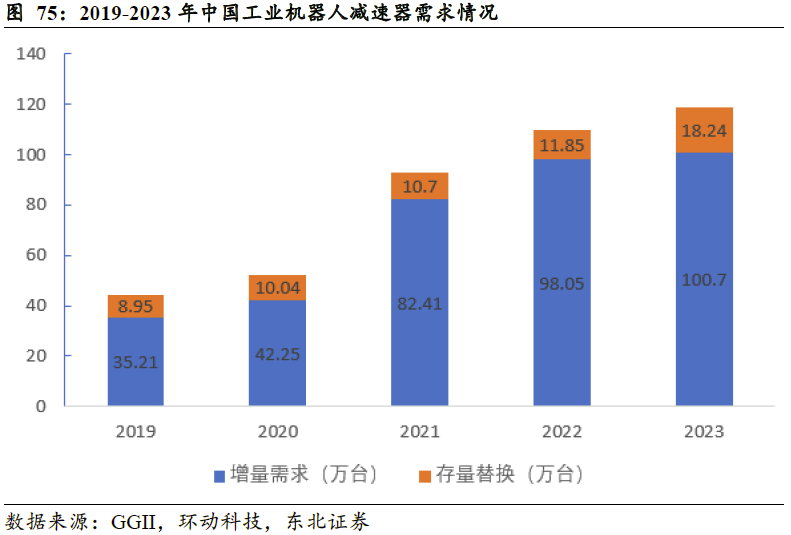

RV及谐波减速器是工业机器人等高端装备制造业的核心零部件,工业机器人作为全球产业竞争焦点和我国产业升级动力,其快速发展为RV减速器产业发展提供广阔市场空间和重要驱动力量。RV减速器作为工业机器人的核心零部件,一方面,不断增长的工业机器人需求为其提供持续发展动力,另一方面,工业机器人的工作寿命一般为8-10年,期间减速器作为传动、承重部件,磨损不可避免,其使用寿命通常在两年左右,存量市场的更换亦是需求方向之一。因此,当前保有的工业机器人维修保养需要大量的减速器替换,亦构成RV减速器的市场空间。

在全球范围内,RV减速器市场行业领导者为日本的纳博特斯克。在国内 RV减速器市场,主要企业除了日本纳博特斯克外,环动科技取得相对领先优势,目前市场占有率已接近 20%。2020年度,纳博特斯克在国内机器人RV减速器市场占有率为54.80%,具有绝对优势,住友重机的市场占有率为6.60%,环动科技的市场占有率为 5.25%;2021至2023年各年度,环动科技的市场占有率分别为10.11%、13.65%、 18.89%,逐年上升且仅次于纳博特斯克,同期纳博特斯克的市场占有率分别51.77%、50.87%、40.17%,住友重机的市场占有率分别为5.06%、4.70%、 3.91%,国际厂商的市场占有率持续下降,彰显了环动科技产品的国产替代特征。

2.2.2.谐波减速器

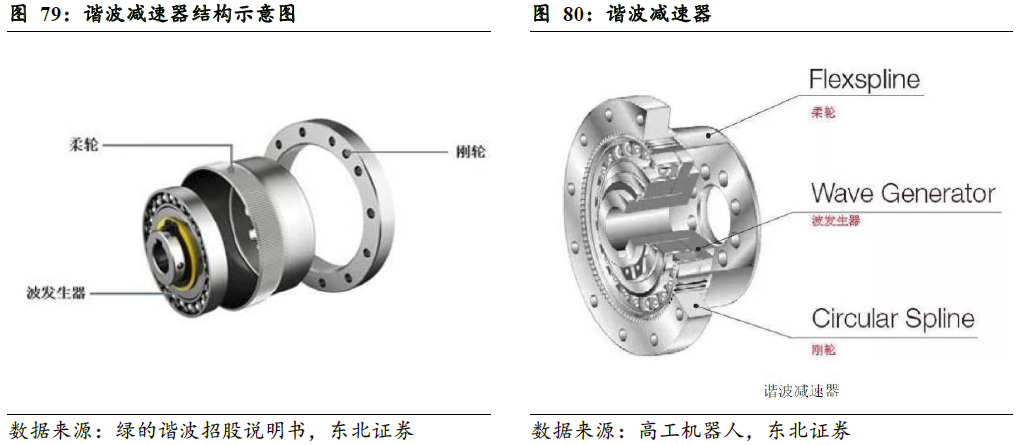

谐波齿轮传动是由美国发明家C.W.Musser于1955年发明创造的。谐波齿轮传动是一种依靠弹性变形运动来实现传动的新型机构,它突破了机械传动采用刚性构件机构的模式,使用了一个柔性构件来实现机械传动,从而获得了一系列其他传动所难以达到的特殊功能。由于在运行过程中,柔性构件的弹性变形是一个对称的谐波,因此得名谐波齿轮传动。谐波减速器产品的理论基础即建立在谐波传动技术之上。

谐波齿轮减速器是一种靠波发生器使柔轮产生可控的弹性变形波,通过其与刚轮的相互作用,实现运动和动力传递的传动装置,其构造主要由带有内齿圈的刚性齿轮(刚轮)、带有外齿圈的柔性齿轮(柔轮)、波发生器三个基本构件组成。

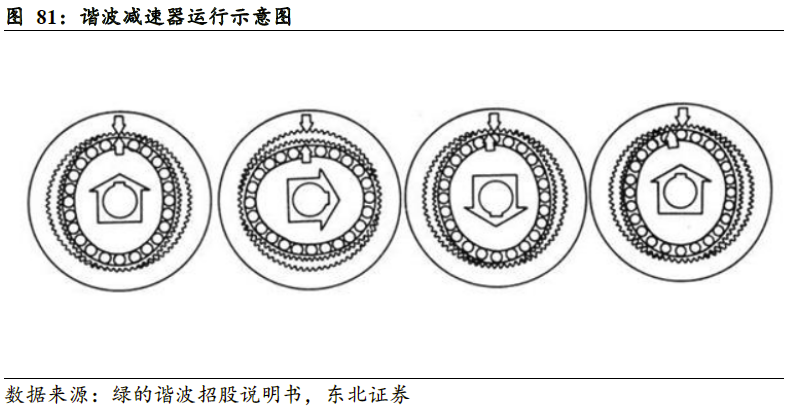

其工作原理通常采用波发生器主动、刚轮固定、柔轮输出形式,当波发生器装入柔轮内圆时,迫使柔轮产生弹性变形而呈椭圆状,使其长轴处柔轮齿轮插入刚轮的轮齿槽内,成为完全啮合状态;而其短轴处两轮轮齿完全不接触,处于脱开状态,当波发生器连续转动时,迫使柔轮不断产生变形并产生了错齿运动,从而实现波发生器与柔轮的运动传递。谐波减速器中波发生器转动一周时,柔轮向相反方向转过两个齿的角度。

谐波减速器体积小、重量轻、传动比大的特点使其能够广泛应用于协作机器人、服务机器人等轻负载领域。协作机器人是设计和人类在共同工作空间中有近距离互动的机器人,其能协助生产人员完成危险、繁重的工作,提升生产效率。

在工业机器人领域,谐波减速器一般应用在机器人的手臂、腕部或手部关节。从机器人的构造形态来看,一般来说,每台六轴多关节机器人需要搭配6台精密减速器,其中负载10kg以下机器人主要使用谐波减速器;10-20kg及更高负载的机器人小臂、手腕关节可以采用谐波减速器;负载30kg以上的,在其轻负荷的末端关节上也能够使用谐波减速器。多关节机器人能够实现上下料、质检、装配、喷涂、点胶、包装、打磨、焊接等复杂功能,是自动化生产线、数字化车间、智能工厂的重要设备载体。协作机器人全部关节使用谐波减速器,一般使用6-7个谐波减速器,功能场景与多关节机器人相同,且可以在没有防护栏的情况下与人近距离协同工作。SCARA机器人一般使用2-3台谐波减速器,能实现装配、装卸、固定、涂层、粘结等功能。DELTA机器人则需使用3台谐波减速器,可实现分拣等功能。AGV机器人在其抓取臂关节上可以使用谐波减器,能够实现搬运、配送等功能场景,在制造领域可作为关键设备用于智能仓储、柔性生产线、立体仓库等,在服务领域可用于智能物流、无人配送、无人巡检等。

从机器人具体应用场景分类来看,摆臂冲压机器人一般在旋转底座及前端手腕关节处能够使用2台谐波减速器;注塑机械手一般使用1台谐波减速器,码垛机器人的第四轴(末端轴)能够使用1台谐波减速器;服务机器人需使用多个谐波减速器作为柔性关节。

在数控机床领域,单台加工中心及数控铣床可使用4台以上精密减速器,数控车床及车削中心、数字磨床及放电加工机等可使用3台以上精密减速器。目前,高精度数控回转台和加工中心的四或五轴需要使用1-2台谐波减速器,雕刻机的分度回转装置以及义齿加工机等也需要使用谐波减速器。

在光伏设备领域,谐波减速器一般应用于光伏智能制造设备以及光伏发电设备中太阳能跟踪系统中的自动化组件,太阳能跟踪系统可调节电池板与太阳的角度,保持太阳光垂直射电池板,提高光伏组件的发电效率;在航空航天领域,谐波减速器可用于航天卫星及其他各类航天器的各种驱动机构、高精度指向结构和天线展开结构上得到广泛应用;在医疗设备领域,谐波减速器主要用于放射治疗设备、检测设备、医疗器械自动加工设备、医疗机器人、外骨骼机器人、康复机器人等。

目前,主流国际品牌仍在全球谐波减速器行业中占据市场主导地位,国际品牌减速器生产商供货交期长达数月,产品销售价格亦高于同期国外客户售价,这一现状在一定程度上制约了国内机器人生产商的发展,因此谐波减速器的国产替代需求较强。

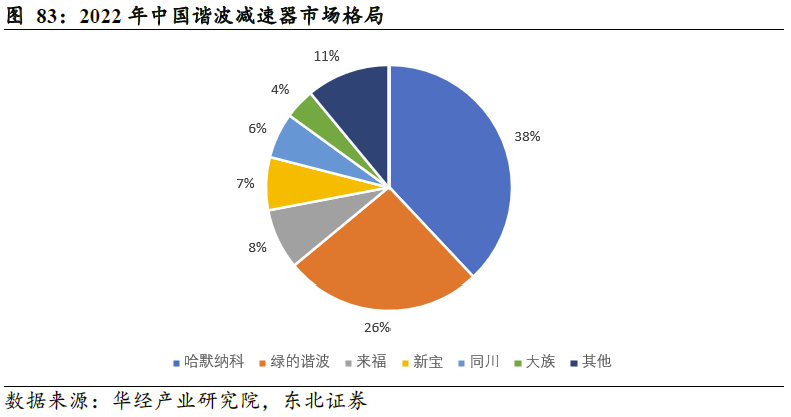

根据华经产业研究院数据,哈默纳科在国内占约四成的市场份额,国产厂商以绿的谐波为代表,不断提升市场占有率,2022年绿的谐波在中国市场的市占率约为26%。

2.2.3.行星减速器

从结构上看,行星减速器主要由齿圈、中心轮、行星轮、行星架以及轴承等部件构成。

行星减速机的工作过程可以分为以下几个步骤:1. 输入轴的转动通过太阳轮传递给行星轮,行星轮在太阳轮的带动下开始旋转;2. 行星轮沿着内齿圈的轨道公转的同时,也沿着自身的轴线自转。这种特殊的运动方式使得行星轮系的减速比得以实现;3. 行星轮的公转和自转将动力传递给行星架,行星架再将动力传递给输出轴,从而带动整个减速机转动;4. 减速机的各个部分在精密制造和安装下,保证了传动的平稳性和精度,使得行星减速机能够实现高精度的减速效果。

行星减速器的性能特点:

1.高减速比:行星减速器可以实现高减速比,通常在1:3到1:100之间。高减速比使得输出轴的转速大大降低,从而提高负载的精度和稳定性。

2.高效率:行星减速器的多级减速机制使得其效率高达90%以上,远高于其他类型的减速器。高效率意味着能量损耗少,运行更加经济。

3.高承载能力:行星减速器的多行星轮设计使得载荷均匀分布,提高了承载能力。这使得行星减速器适用于高负载应用。

4.紧凑结构:行星减速器的结构紧凑,体积小,重量轻,适合安装在空间受限的设备中。

5.低噪音:行星减速器的多级减速机制使得运行平稳,噪音低,适用于对噪音要求较高的场合。

在机器人领域,精密行星减速器是移动机器人核心零部件,常与伺服电机、控制器共同组成移动机器人的驱动单元。

2.3.传感器:市场扩容,国产替代加速

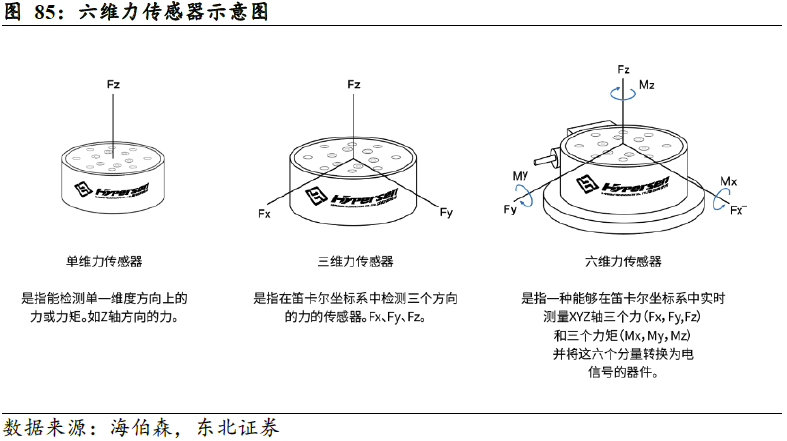

机器人力控方案主要分为三类:电流环力控、被动力控(弹性体)和力矩/力传感器力控。在各类方案中,力传感器力控被认为是在人形、协作机器人上应用的最佳方案。在指定的直角坐标系内,传感器如果能同时测量沿三个坐标轴方向的力和绕三个坐标轴方向的力矩,这类力觉传感器被称为六维力传感器,或者六轴力传感器、六维力矩传感器。最常见的是一维、三维和六维力传感器,二维和五维的力觉传感器较少。六维力传感器也是维度最高的力觉传感器,它能给出最为全面的力觉信息。

六维力测量的需求最早来自航空航天飞行器研究领域,随着敏感元器件技术的发展,六维力传感器也应运而生,后来逐渐应用到汽车测试、生物力学和机器人等众多科技领域。

如果力的方向和作用点是固定的,可以选择用一维力传感器进行测量。如果力的方向随机变化,但力的作用点保持不变,并且与传感器的标定参考点重合,可以用三维力传感器,因为被测量的力可以分解为三维力传感器标定坐标系下的三个正交分量,三维力传感器的三个测量单元可以分别对其一一测量。如果力的方向和作用点都在三维空间内随机变化,此时应该选择用六维力传感器进行测量,因为空间中任意作用点上的力可以在六维力传感器的标定坐标系内,分解为沿标定坐标轴的三方向分力和绕标定坐标轴的三方向力矩。

机器人末端关节上使用的六维力传感器一般还要连接一个执行机构,比如是打磨头、夹爪等,执行器工作过程中的力臂在几十到两三百mm之间,力臂较大且随机变化。因此机器人上的力觉传感器一般采用六维力传感器。

机器人六维力传感器在人形机器人中的应用场景包括力控、摆动稳定控制、安全控制。六维力传感器可提升人形机器人手部操作的精细化与柔性化程度以及脚部行走的稳定性。

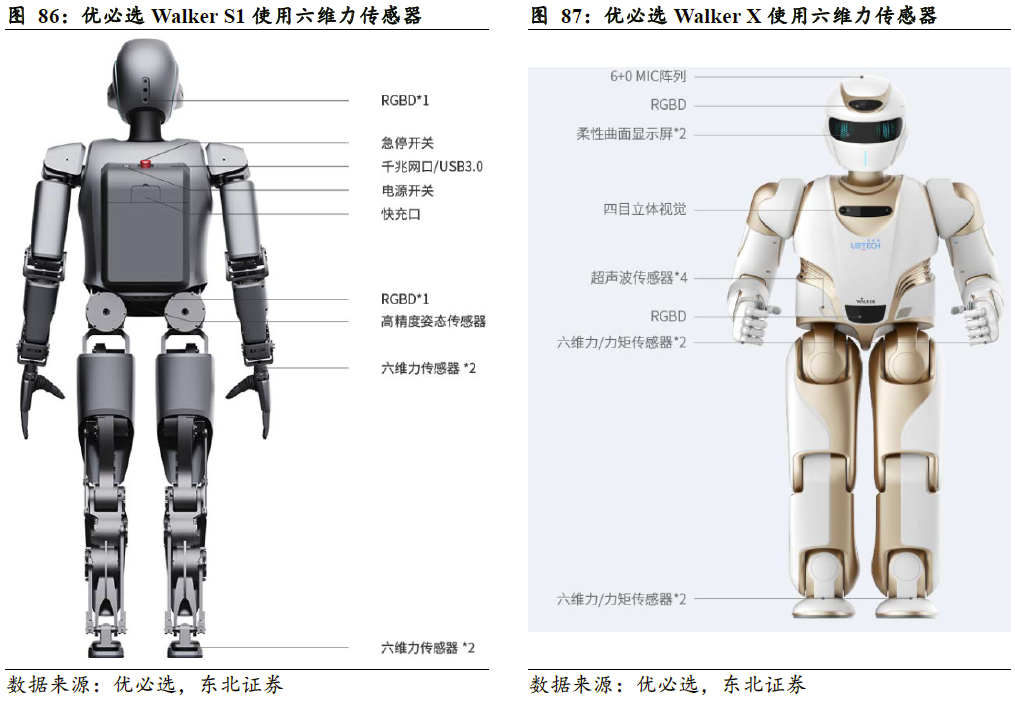

目前,业内对实现并提升人形机器人柔顺控制的观点,是将六维力传感器安装在人形机器人的手腕、脚踝和灵巧手等部位,让其持续检测人形机器人与环境之间的多维交互力和力矩,并最终在运控规划、姿态调整、力度感知等功能中起到重要作用。例如,优必选为人形机器人产品在手腕和脚踝处配置了4个六维力/力矩传感器。根据优必选的招股书,优必选选用的六维力传感器的单价可超过15000元。

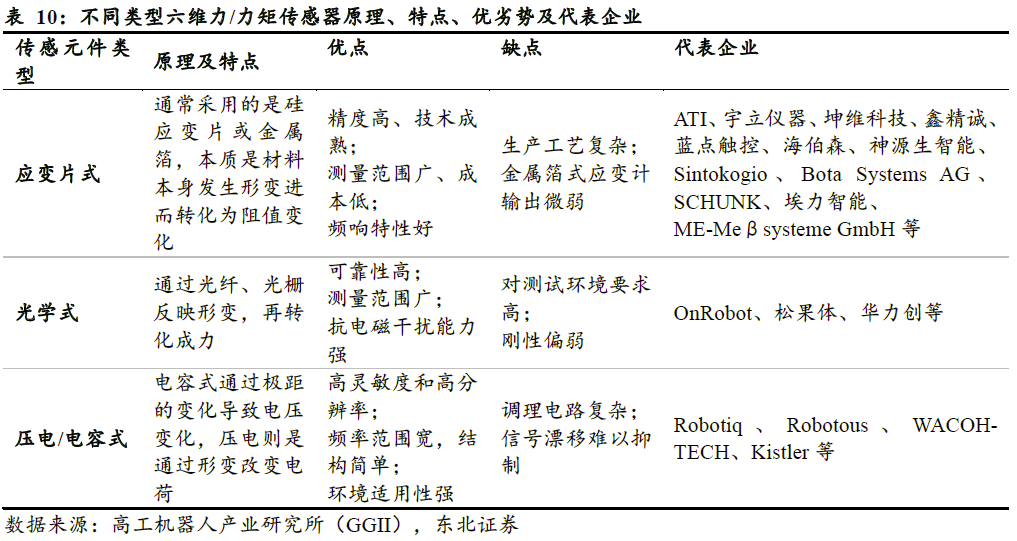

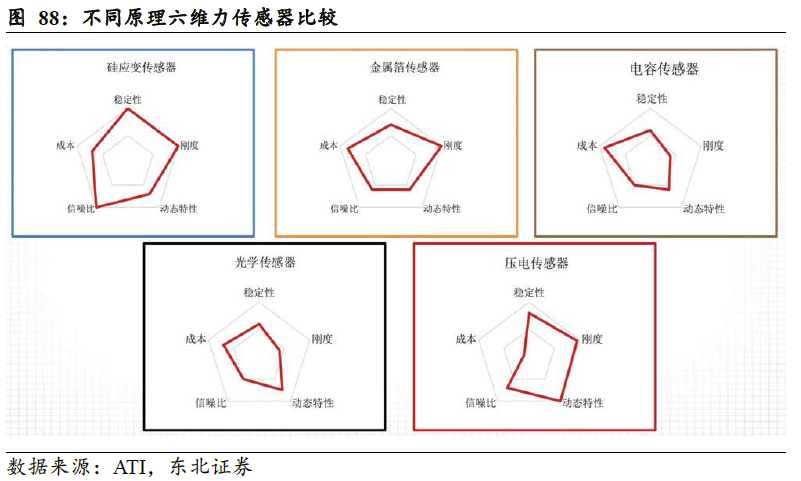

根据传感元件的不同,六维力传感器主要分为应变片式、光学式、压电/电容式。目前市场应用的大部分均基于应变式,其使用量约占力传感器总量的八成左右。应变片式的工艺主要有金属应变片以及硅应变片。金属应变片需要依赖人工贴片,在市场容量尚未爆发的情况下,金属应变片方案相较于硅应变片方案的成本较低,但;硅应变片近年来技术不断成熟,整体成本呈现下降趋势,在大批量市场化情况下或能有更强的规模效应。基于光学、压电/电容式的传感器在下游尚未得到广泛应用。电容传感器成本相对较低,但其他性能方面落后于压电式。

经过对稳定性、刚度、动态特性、成本与信噪比五个维度进行比较,硅应变传感器和金属箔传感器之间,硅应变片在稳定性、信噪比以及动态特性方面要更优,两者刚度上相差不多,但现阶段金属箔的成本要优于硅应变片;电容传感器和压电传感器之间,电容传感器成本最优,其他几项弱于压电传感器;光学传感器在动态特性方面具有优势。

六维力传感器的技术壁垒主要在于解耦算法、结构解耦设计、标定校准等环节。

1、解耦和补偿算法。六维传感器的静态和动态解耦算法以及动态补偿算法为一大难点。

由于传感器结构本身引入的耦合、机械加工误差、应变片粘贴误差等原因,会产生传感器的维间耦合,又分为静态耦合和动态耦合,维间耦合是限制多维力传感器的最大障碍。

实际应用中,传感器在测量某一方向力时,其他方向也会产生相应形变(耦合效应),这就需要通过算法解耦,将多个传感器的信号反推回去,准确确定每个方向上的真实压力。随着轴的数量增加,解耦难度也随之增大。

消除或者减少维间耦合需要通过解耦算法来实现,具体包括最小二乘法、神经网络法等。一般对传感器输出信号进行静态解耦,再进行动态解耦,此外还要对传感器的输出信号进行修正,即对解耦后的信号进行动态补偿。

2、结构设计,具体又包括弹性体结构设计和应变片粘贴位置。

电阻应变式传感器主要由电阻应变片、弹性体以及测量电路组成。其中最核心的元件是弹性体,利用弹性体来感知作用在装置上的力/力矩,所以对于弹性体的优化设计直接关系传感器的性能,弹性体材料和结构尺寸变化都会对传感器性能产生一定影响。应用比较广泛的弹性体结构主要有一体化结构和 Stewart 并联结构两种,其中一体化结构又包括竖梁式、横梁式、十字梁式、圆柱式等。

应变片的粘贴位置也会对传感器的精度产生影响。例如目前已较成熟的十字梁型弹性体结构,这种弹性体结构包括了四个主梁、八个浮动梁、中心台、轮缘等。在每个主梁的正反面及两个侧面各贴有一个或两个应变片,共 24 个应变片,由于六维力传感器弹性体尺寸较小,贴片位置有限,应变片尺寸受到加工工艺的约束,并且应变片的粘贴为纯手工粘贴,不可避免会有误差,进而对传感器精度产生影响。

3、标定校准。“标定”是建立传感器原始信号和受力之间的映射关系,是传感器研发过程的核心环节。

标定指的是通过加载理论值的载荷,并同时记录传感器输出的对应的原始信号的方式,获得六维力传感器内部算法的各个参数。也就是建立传感器原始信号和受力之间的映射关系。标定的作用是获得传感器的固件参数。

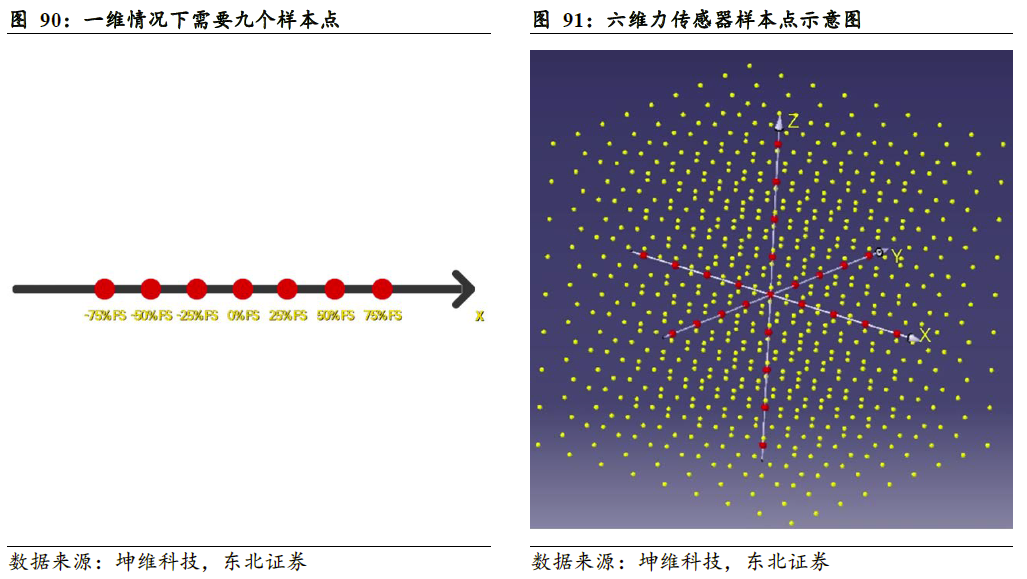

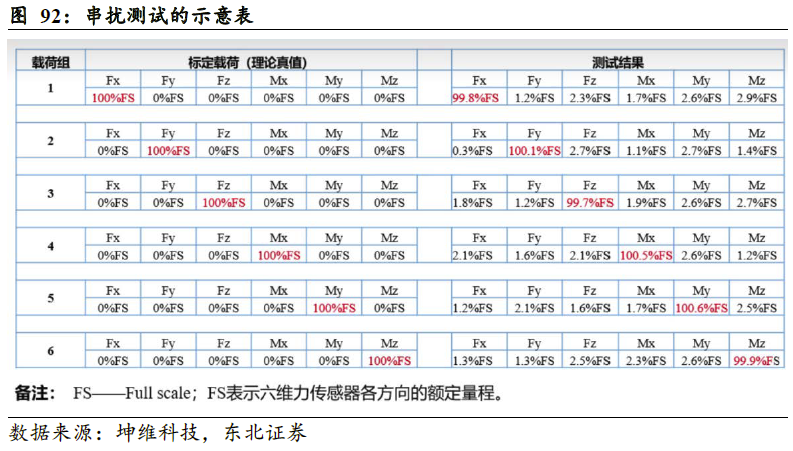

对于六维力传感器而言,标定需要同时考虑六个维度,采用三个方向的力和三个方向的力矩同时加载的方式,叫六维联合加载标定。例如一维力传感器,在 X轴方向按±25%FS、±50%FS、±75%FS 和±100%FS 四个阶梯对传感器进行精确加载标定只需要 9 个样本点来标定,而六维力传感器的样本空间包含 531441 (9的6次方)个样本点。这种六维联合加载标定的优势在于:1)交叉样本点可以使传感器的受力情况模拟得非常接近真实的使用情况;2)便于考察传感器在多维载荷同时作用下的非线性力学特性,可以有效改善传感器结构的设计;3)基于传感器的非线性力学特性做的标定,可以大幅优化解耦算法的数学模型。

六维力传感器在承受多个维度的力的同时作用时,非线性特性非常显著,六个维度的线性模型叠加无法精准描述这种非线性效应,只有使用六维联合加载设备才能标定出高精准度的六维力传感器,通过对交叉样本点的加载标定来体现出传感器的非线性效应,再对解耦算法进行数学处理,再精确拟合模型参数,来标定出高准度的六维力传感器。

六维联合加载设备能够实现高精度六维力传感器标定和检测。六维联合加载设备可以对力觉传感器实现正交三个方向力和三个方向力矩的同时精确加载,有助于传感器实现较高的精度和准度。六维联合加载设备目前还没有标准产品可以直接采购,一般都是由六维力传感器的厂商自行研制,而六维联合加载设备的研发涉及到空间光学定位、载荷位移补偿、机电一体化等多项综合技术。

而若需要评价六维力传感器的优劣,也有一系列参数值得关注,例如灵敏度、串扰、精度、准度、非线性、迟滞、零点、分辨率、过载能力、温漂、动态响应能力等。

灵敏度:灵敏度决定了传感器对力和力矩变化的响应程度。高灵敏度的传感器可以更准确地检测到微小的力变化,这对于需要精细操作的任务非常重要。

串扰(crosstalk):串扰指标用来衡量多维力传感器各测量方向间的耦合影响,可以反映测量误差水平。低串扰可以减少不同测量方向之间的相互干扰,提高测量的准确性。串扰指标可以大概描述出产品的耦合干扰情况,为了准确描述测量误差水平,可以使用精度和准度指标。

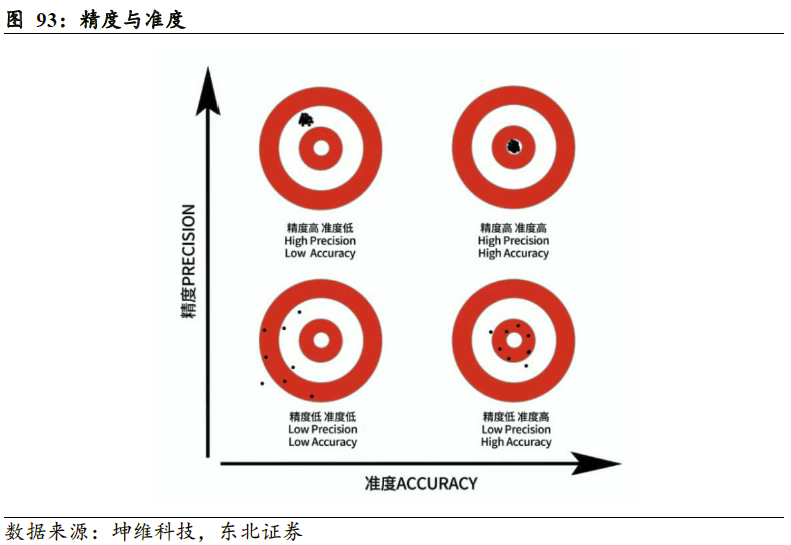

精度:精度反映了传感器测量结果的准确性。它包括了测量结果的重复性和与理论值的接近程度。高精度的传感器可以提供更可靠的数据,从而提高机器人操作的准确性。精度的标定方法是在相同的环境条件下,在额定载荷范围内,多次多方向联合加载重复的相同一组载荷,计算得到测量值的标准差再除以量程。

准度:衡量的是测量结果与理论真值间的偏离程度。准度的标定方法是对传感器进行多次多方向联合加载,计算得到的传感器测量值与所加载荷理论值之间的标准差再除以量程。

非线性:力传感器的非线性指的是力传感器输出信号与输入的实际力之间不是线性关系的一种特性。理想情况下,力传感器的输出信号与输入力成正比,即输出信号与输入力之间的关系可以用一条直线表示。但在实际应用中,由于各种原因(如材料的非线性、结构变形、电气特性变化等),力传感器的输出信号往往不是严格的线性关系,这就形成了非线性误差。

迟滞:迟滞是指传感器在加载和卸载过程中输出信号的差异,它影响测量结果的一致性。

零点:零点稳定性是指在没有外力作用时传感器输出信号的稳定性,它影响传感器在长时间运行中的可靠性。

分辨率:分辨率是传感器能够区分的最小力或力矩变化,高分辨率对于执行精细操作尤为重要。

过载能力:过载能力指传感器能够承受的最大力超过其额定量程的能力,而不会对传感器造成损坏。

温漂:温度漂移是指由于温度变化引起的传感器输出信号的变化。低温漂可以保证传感器在不同温度环境下的稳定性。

动态响应:动态响应能力决定了传感器对快速变化的力和力矩的跟踪能力,这对于需要快速反应的应用场景非常重要。

我们认为,在衡量国产厂商的六维力传感器产品能力时,值得关注其在解耦算法、结构解耦设计、标定校准等环节的技术实力,也应该从六维力传感器的产品端关注灵敏度、串扰、精度、准度、非线性、迟滞、零点、分辨率、过载能力、温漂、动态响应能力等参数。

3.投资建议

展望2026年:总量端来看,以旧换新+出口持续驱动终端销量上行。2025年初的政策范围扩大为内需增长提供了强有力的支撑,中性情况下,我们预计2026年零售销量为2485万辆,出口销量580万辆;结构端,2026-2027年,购置新能源车辆减半征收购置税,免税额不超过1.5万元,预计会带动今年下半年新能源渗透率的加速提升,我们预计2026年新能源零售销量为1491万辆。

(1)在主流市场有强α的车企。正如文中提到,在车市向5-20W价格带集中、消费有所降级的时期。需要能在该价位段寻找拥有降本盈利能力+强车型周期的车企。建议重点关注吉利汽车、零跑汽车与小鹏汽车。这三家车企均处于该价位段的强车型周期,销量均在2024H2-2025H1取得了同比的高增长。其中吉利汽车依靠GEA架构+雷神混动系统打造的新银河系列,全面对标比亚迪车型,有望在该价位段冲击龙二的地位;零跑汽车则凭借打造的超高性价比C系列与B系列+新势力品牌力,销量持续走高。且这两家车企在2025H2-2026年还将有强势产品待发布。

(2)在中高端市场有高品牌价值的车企。也正如前文中提到,在30W以上价格带,自主品牌替代BBA的空间仍然广阔,但该价位段消费者十分看重品牌能力。因此我们建议重点关注拥有强品牌能力+新车周期的华为系(赛力斯、北汽蓝谷与江淮汽车)、理想汽车与小米,建议关注长城汽车。其中,理想汽车在2025H2发布了自己的纯电系列SUV;华为系中,塞力斯则有全新的M8与M7两款车发布,北汽蓝谷有S9旅行版与后续的SUV+MPV产品;小米则有望在明年带来中大型SUV。

(3)出海高增速车企。出口端则建议重点关注比亚迪与零跑汽车。随着海外新能源渗透率的提高,比亚迪在2025Q1-3保持了高出口增速;零跑汽车则是与stellantis集团合资打造新资产出海模式,利用stellantis的海外渠道优势快速建立自己的海外销售网络。

(4)机器人关键零部件供应商。丝杠、减速器、传感器等均为人形机器人的核心零部件,建议关注这些细分领域的头部供应商。

4.风险提示

行业竞争加剧:行业竞争会影响格局及业内公司盈利,竞争加剧可能导致部分车企销量不及预期以及部分企业盈利能力下滑。

内需不及预期:若内需不及预期,则会影响汽车及新能源车销量,对行业景气度产生负面影响。

地缘政治风险:潜在的地缘政治因素可能导致中国车企出口受影响。

原材料价格波动:新能源汽车的生产对锂、钴、镍、铝等上游金属原材料较为依靠,若上游原材料价格超预期上涨,则会对公司生产成本造成压力。

政策调整风险:根据整体宏观经济形势以及财政情况变化,国家可能会对政策进行调整,若政策力度减弱,则会对整车市场销量产生压力。

李恒光:上海理工大学数量经济学硕士,2016年加入东北证券中小盘负责新能车产业链研究,2017年至今担任汽车组组长,重点覆盖整车、零部件和新能车等方向。先后获得23年Choice汽车行业最佳分析师,24年21世纪汽车行业金牌分析师,24年新浪金麒麟汽车行业菁英分析师等称号

康杭:英国诺丁汉大学博士,汽车热管理与流体力学方向。现任汽车组分析师,主要覆盖整车与部分零部件。

何晓航:哥伦比亚大学商业分析硕士,浙江大学信息工程本科,2021年加入东北证券,现任东北证券汽车组分析师。